歡迎(yíng)您訪問“合肥市久久国产av環保科技(jì)有限公司”企業官網!

當前位置: 網站首頁 > 新聞動態

聯係(xì)我們(men)

公司名稱: 合肥市久久国产av環保科技有限公(gōng)司

官(guān)方(fāng)網址: www.yuanmengyishu.com

聯係電話:150-5515-7685

企業固話:0551-64388109

電子郵箱:Keposhine@163.com

公司地址:合肥市新站(zhàn)區(qū)緯二路北嘉臣科技園科研樓二樓

產品知識

當前位置(zhì): 網站首(shǒu)頁 > 新聞動態 > 產品知識(shí)

蓄熱(rè)式燃(rán)燒(shāo)裝(zhuāng)置(zhì)RTO的發展曆史 你了解多少?

來源(yuán):久久国产av環保 發布時間:2022-08-31

這篇文章簡要介紹了蓄熱式燃(rán)燒裝置的基礎概念,發(fā)展曆史(shǐ)以及不同類型的RTO。

RTO的基(jī)礎(chǔ)概念

蓄熱式燃燒裝置(zhì),簡稱RTO,就是指將工業有機廢氣進(jìn)行燃燒淨化(huà)處理,並利用蓄熱體對待處理廢氣進行換(huàn)熱升溫、對淨化後排氣進行換熱降溫的裝置。燃燒裝置(zhì)對於VOCs的燃燒溫度主要取決與*難氧化物質的自然點。大部分溫度要求在*難氧化成分自燃點的200-300℃以上,因此(cǐ)燃燒溫度通常設計在760℃-850℃。

RTO的發(fā)展曆史

熱回收方式和材料的發(fā)展是RTO發展*關鍵(jiàn)的推動力。

作為燃燒裝置,其能耗是*值得關(guān)注的(de)指標之一,因此在RTO發展的曆程中熱(rè)回收(shōu)的效率至關(guān)重要。從(cóng)*初的直火燃燒裝置,換熱式氧化(huà)裝置,再到蓄熱氧化裝置。

換熱式氧化器,利用金屬換熱器來實現熱能回收,由於氣體與熱(rè)交換器金屬界麵(miàn)件的熱傳導係數較低,故一般熱(rè)回(huí)收率在65%左右,且(qiě)換熱效率和燃燒溫度密切相關。

為了追求更高的熱效(xiào)率,早在19世紀中期(qī),Willian Siemens 就在研究利用蓄熱材料進行熱能(néng)回收,在當時采用了格子磚作為蓄熱體(tǐ),由於蓄熱室體積非常大、造價高、換向時間很長,預熱氣體的溫度波動也較大,其熱回收效率並不高。直到1982年,英國 Hotwork Development 公(gōng)司(sī)和 British Gas 公司合作開發(fā)出利用陶瓷小球作為蓄熱體的新型蓄熱式陶瓷燃燒器。

利用(yòng)陶瓷小球作為蓄熱材料,是蓄熱燃燒裝置發展的關(guān)鍵裏程碑。此時的(de)換向時間(jiān)大大縮短,由(yóu)分(fèn)鍾計縮短到由秒計,極大地提高了餘(yú)熱(rè)回收能力和空氣預熱(rè)水平,節能(néng)效果明顯。

20世紀90年代初,日本NKK和日(rì)本(běn)工(gōng)業爐公(gōng)司(sī)利用蜂窩陶瓷體作為蓄熱材料,開發出集(jí)高(gāo)效熱回收與低NOx燃燒於一體的燃燒裝置。采用了蜂窩陶瓷作為蓄熱材料,是在陶瓷小球基礎上改造而成,與其相比,陶瓷蜂窩蓄熱體具有比表麵積大,蓄放熱速率大,有效流通麵積大,並且阻力損失小等優點。由於(yú)將節能與環保結合了起來,使用這種蓄熱式燃(rán)燒器的燃(rán)燒技術被稱為(wéi)第二代蓄熱式燃燒技術,也稱高溫空氣燃燒(HTAC)技術。

蜂窩陶瓷作為(wéi)蓄熱體,使傳統的蓄(xù)熱室發生了巨大的變化(huà)。從原(yuán)來的格子(zǐ)磚發展成為陶(táo)瓷小球,又發展為蜂窩陶(táo)瓷體,蓄熱室的比表(biǎo)麵積急劇增大,體積明顯減小,換向時間大大縮短,換熱性能(néng)得到極大提高,汙染物排放量也遠低於環(huán)保標準。與之相結(jié)合的 HTAC 技術也被譽為 21 世紀的關鍵技術(shù)之一。

蜂窩陶瓷作為(wéi)蓄熱體,使傳統的蓄(xù)熱室發生了巨大的變化(huà)。從原(yuán)來的格子(zǐ)磚發展成為陶(táo)瓷小球,又發展為蜂窩陶(táo)瓷體,蓄熱室的比表(biǎo)麵積急劇增大,體積明顯減小,換向時間大大縮短,換熱性能(néng)得到極大提高,汙染物排放量也遠低於環(huán)保標準。與之相結(jié)合的 HTAC 技術也被譽為 21 世紀的關鍵技術(shù)之一。

在我國,RTO 技術於2001年後逐漸興起。本世紀初,*套國產 RTO 誕生於蘭州瑞瑪天華化工機(jī)械及自動化研究院瑞瑪公司,此後(hòu)國內廠家在不(bú)斷的消化吸收國外先進技術,在工程實踐過程中不斷(duàn)的變革和創(chuàng)新。

RTO的類型

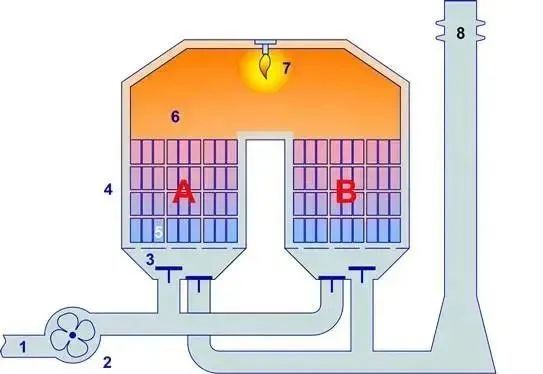

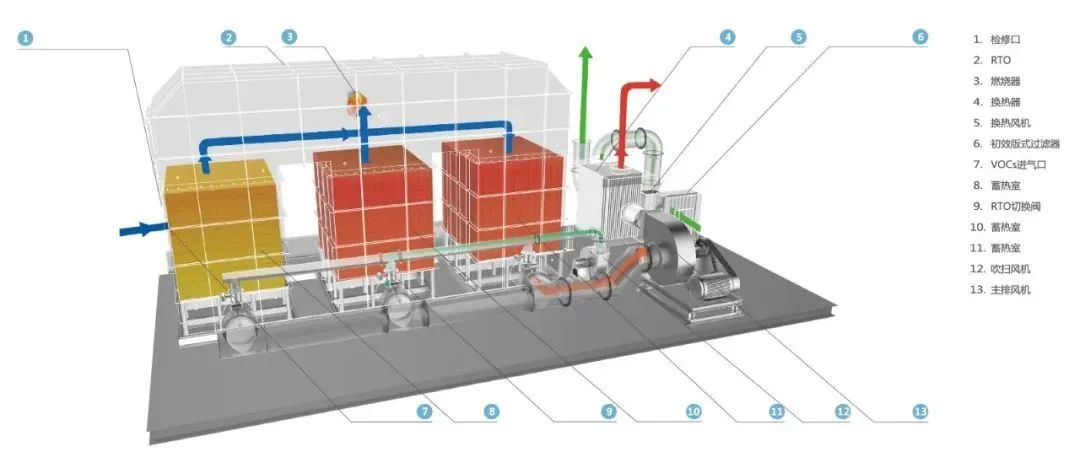

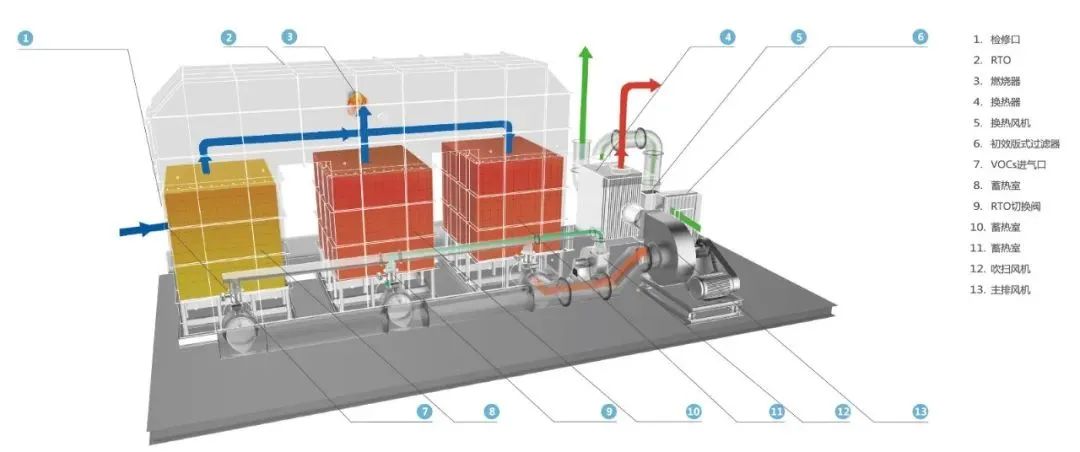

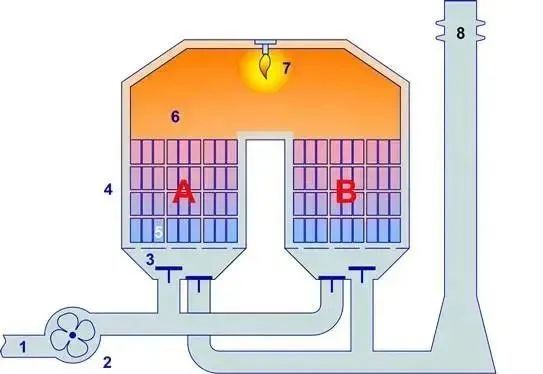

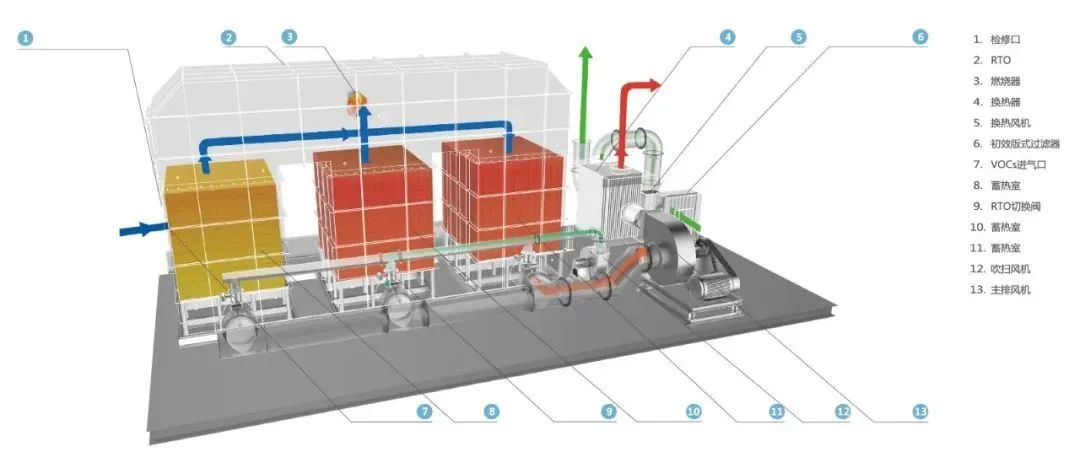

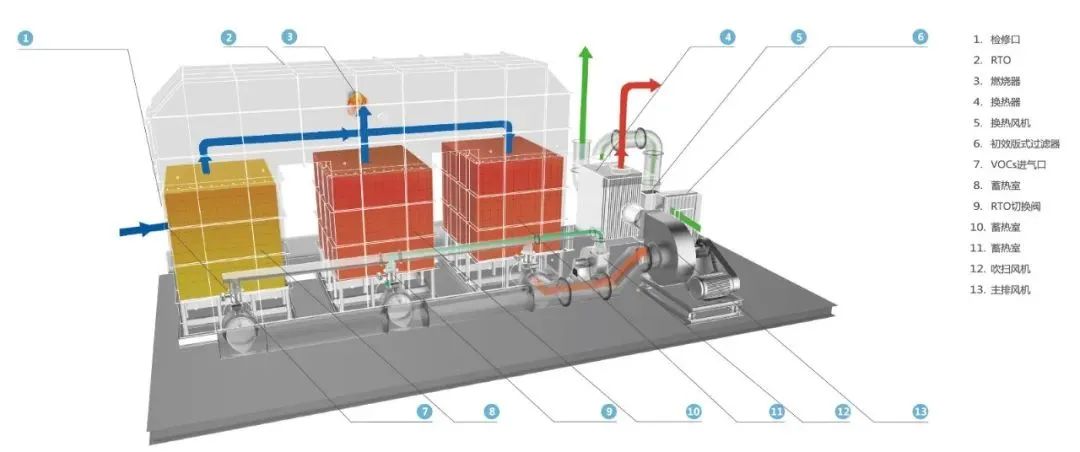

蓄熱燃燒裝置通常由(yóu)換向設(shè)備、蓄熱室、燃燒室和控製(zhì)係統等組成。根(gēn)據(jù)其設備結構(gòu)的差異化,RTO 可分為塔(tǎ)式和旋轉式兩大類。

01塔式RTO

塔式RTO包括*代兩室RTO和多室RTO。特點是具有2個或(huò)多(duō)個陶瓷填充蓄熱室,通過閥門的切換,蓄熱體的預熱和熱回收,從而達到預熱的目的。兩塔式 RTO 的缺少清洗(xǐ)環節,在循環結束時,一部分(fèn)廢氣還殘留在蓄熱體裏,當閥門(mén)換向後,這些未(wèi)經處理的廢氣經煙囪直接排出。因此,兩塔式RTO的(de)VOCs處理效率低於三(sān)塔式。目前也有通過設計緩衝罐來緩存殘留廢氣,經過回流再二次(cì)燃燒,達到(dào)提高兩塔式RTO的處理效率的目(mù)的。

塔式RTO包括*代兩室RTO和多室RTO。特點是具有2個或(huò)多(duō)個陶瓷填充蓄熱室,通過閥門的切換,蓄熱體的預熱和熱回收,從而達到預熱的目的。兩塔式 RTO 的缺少清洗(xǐ)環節,在循環結束時,一部分(fèn)廢氣還殘留在蓄熱體裏,當閥門(mén)換向後,這些未(wèi)經處理的廢氣經煙囪直接排出。因此,兩塔式RTO的(de)VOCs處理效率低於三(sān)塔式。目前也有通過設計緩衝罐來緩存殘留廢氣,經過回流再二次(cì)燃燒,達到(dào)提高兩塔式RTO的處理效率的目(mù)的。

當廢氣的風量過(guò)大,一(yī)般在(zài)60000Nm3/H以(yǐ)上時(shí),為了確保氣流(liú)的傳(chuán)熱效率和均(jun1)風效果(guǒ),采用塔式RTO需要增加塔(tǎ)室。

當廢氣的風量過(guò)大,一(yī)般在(zài)60000Nm3/H以(yǐ)上時(shí),為了確保氣流(liú)的傳(chuán)熱效率和均(jun1)風效果(guǒ),采用塔式RTO需要增加塔(tǎ)室。

杜爾向逸盛石化交付了七(qī)套相同的總包 Oxi.XRE係統及相應數量的Sorpt.XSW濕式(shì)洗滌(dí)塔。每套係統包含一台九塔 RTO(蓄熱式熱氧化爐)、一台下遊洗滌塔和一根潔淨氣(qì)體(tǐ)煙囪。每台九塔(tǎ) RTO的處理能力約為 330,000 Nm3/h,七套裝(zhuāng)置的處理總量高達 2,310,000Nm3/h,是全球*大的 RTO 裝置之一。

杜爾向逸盛石化交付了七(qī)套相同的總包 Oxi.XRE係統及相應數量的Sorpt.XSW濕式(shì)洗滌(dí)塔。每套係統包含一台九塔 RTO(蓄熱式熱氧化爐)、一台下遊洗滌塔和一根潔淨氣(qì)體(tǐ)煙囪。每台九塔(tǎ) RTO的處理能力約為 330,000 Nm3/h,七套裝(zhuāng)置的處理總量高達 2,310,000Nm3/h,是全球*大的 RTO 裝置之一。

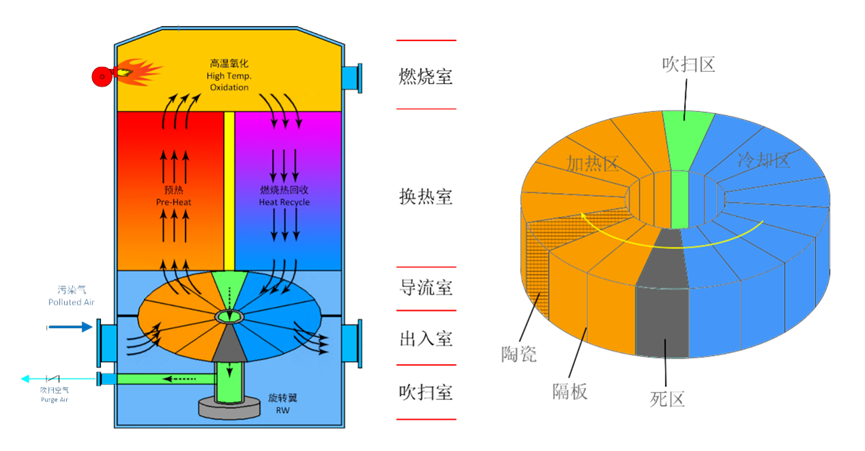

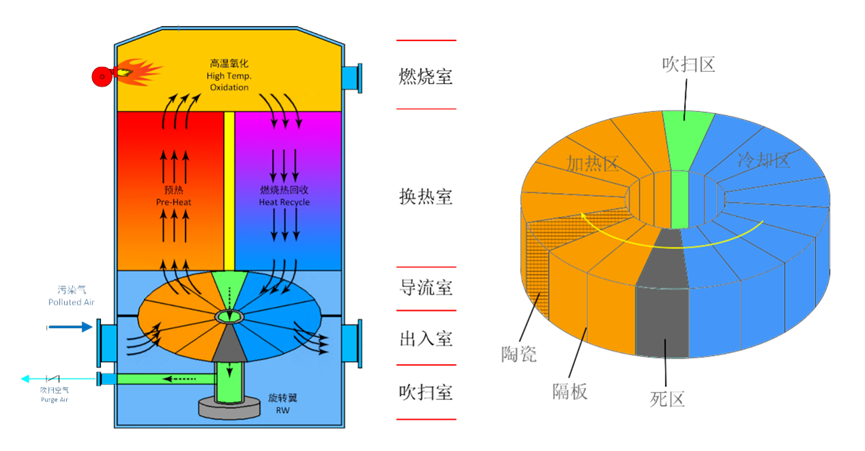

02旋轉(zhuǎn)式RTO

旋轉式RTO出現在20世紀90年代末,是RTO發展(zhǎn)的第三代技術。通過旋轉閥 (蓄熱(rè)筒) 旋轉、分度、廢(fèi)氣均(jun1)布等動作,順序地引導(dǎo)廢(fèi)氣進入或排出燃燒室的特(tè)定部分。通過(guò)在轉子表(biǎo)麵設置的密封裝置,將轉子分成入口(kǒu)和出口兩部分(fèn),通過這兩部分分別將處理前的廢氣和淨化後氣體引入或排(pái)出 RTO 燃燒室。目前旋轉式RTO的發展過程中在其旋轉閥的運行方式,吹(chuī)掃的方式、密封方式以(yǐ)及(jí)蓄熱(rè)室的(de)分區都有(yǒu)不一樣的設計,因此也衍(yǎn)生出不同的類型的RTO。

旋轉式RTO出現在20世紀90年代末,是RTO發展(zhǎn)的第三代技術。通過旋轉閥 (蓄熱(rè)筒) 旋轉、分度、廢(fèi)氣均(jun1)布等動作,順序地引導(dǎo)廢(fèi)氣進入或排出燃燒室的特(tè)定部分。通過(guò)在轉子表(biǎo)麵設置的密封裝置,將轉子分成入口(kǒu)和出口兩部分(fèn),通過這兩部分分別將處理前的廢氣和淨化後氣體引入或排(pái)出 RTO 燃燒室。目前旋轉式RTO的發展過程中在其旋轉閥的運行方式,吹(chuī)掃的方式、密封方式以(yǐ)及(jí)蓄熱(rè)室的(de)分區都有(yǒu)不一樣的設計,因此也衍(yǎn)生出不同的類型的RTO。

蓄熱式燃燒裝置(RTO)作為VOCs末端治理工藝中的重要技術,目前已經廣泛(fàn)應用於塗裝、包裝印刷、化工等多行業。在單一燃燒工藝的基礎上,依據(jù)工況,進行搭(dā)配組合工藝,切實有效的實現廢氣(qì)的有效處(chù)理和能源的(de)節(jiē)約使用。

在RTO發展的曆程中,我們(men)可以看(kàn)到蓄熱材料的發展是強有(yǒu)力的推動RTO技術成熟(shú)腳步,不同機械結構的RTO,是對應用場景的適應性(xìng)變化,也是為了提高處理效率,運行的節能性和(hé)維護的便捷性。

RTO的基(jī)礎(chǔ)概念

蓄熱式燃燒裝置(zhì),簡稱RTO,就是指將工業有機廢氣進(jìn)行燃燒淨化(huà)處理,並利用蓄熱體對待處理廢氣進行換(huàn)熱升溫、對淨化後排氣進行換熱降溫的裝置。燃燒裝置(zhì)對於VOCs的燃燒溫度主要取決與*難氧化物質的自然點。大部分溫度要求在*難氧化成分自燃點的200-300℃以上,因此(cǐ)燃燒溫度通常設計在760℃-850℃。

RTO的發(fā)展曆史

熱回收方式和材料的發(fā)展是RTO發展*關鍵(jiàn)的推動力。

作為燃燒裝置,其能耗是*值得關(guān)注的(de)指標之一,因此在RTO發展的曆程中熱(rè)回收(shōu)的效率至關(guān)重要。從(cóng)*初的直火燃燒裝置,換熱式氧化(huà)裝置,再到蓄熱氧化裝置。

換熱式氧化器,利用金屬換熱器來實現熱能回收,由於氣體與熱(rè)交換器金屬界麵(miàn)件的熱傳導係數較低,故一般熱(rè)回(huí)收率在65%左右,且(qiě)換熱效率和燃燒溫度密切相關。

為了追求更高的熱效(xiào)率,早在19世紀中期(qī),Willian Siemens 就在研究利用蓄熱材料進行熱能(néng)回收,在當時采用了格子磚作為蓄熱體(tǐ),由於蓄熱室體積非常大、造價高、換向時間很長,預熱氣體的溫度波動也較大,其熱回收效率並不高。直到1982年,英國 Hotwork Development 公(gōng)司(sī)和 British Gas 公司合作開發(fā)出利用陶瓷小球作為蓄熱體的新型蓄熱式陶瓷燃燒器。

利用(yòng)陶瓷小球作為蓄熱材料,是蓄熱燃燒裝置發展的關(guān)鍵裏程碑。此時的(de)換向時間(jiān)大大縮短,由(yóu)分(fèn)鍾計縮短到由秒計,極大地提高了餘(yú)熱(rè)回收能力和空氣預熱(rè)水平,節能(néng)效果明顯。

20世紀90年代初,日本NKK和日(rì)本(běn)工(gōng)業爐公(gōng)司(sī)利用蜂窩陶瓷體作為蓄熱材料,開發出集(jí)高(gāo)效熱回收與低NOx燃燒於一體的燃燒裝置。采用了蜂窩陶瓷作為蓄熱材料,是在陶瓷小球基礎上改造而成,與其相比,陶瓷蜂窩蓄熱體具有比表麵積大,蓄放熱速率大,有效流通麵積大,並且阻力損失小等優點。由於(yú)將節能與環保結合了起來,使用這種蓄熱式燃(rán)燒器的燃(rán)燒技術被稱為(wéi)第二代蓄熱式燃燒技術,也稱高溫空氣燃燒(HTAC)技術。

在我國,RTO 技術於2001年後逐漸興起。本世紀初,*套國產 RTO 誕生於蘭州瑞瑪天華化工機(jī)械及自動化研究院瑞瑪公司,此後(hòu)國內廠家在不(bú)斷的消化吸收國外先進技術,在工程實踐過程中不斷(duàn)的變革和創(chuàng)新。

RTO的類型

蓄熱燃燒裝置通常由(yóu)換向設(shè)備、蓄熱室、燃燒室和控製(zhì)係統等組成。根(gēn)據(jù)其設備結構(gòu)的差異化,RTO 可分為塔(tǎ)式和旋轉式兩大類。

01塔式RTO

02旋轉(zhuǎn)式RTO

蓄熱式燃燒裝置(RTO)作為VOCs末端治理工藝中的重要技術,目前已經廣泛(fàn)應用於塗裝、包裝印刷、化工等多行業。在單一燃燒工藝的基礎上,依據(jù)工況,進行搭(dā)配組合工藝,切實有效的實現廢氣(qì)的有效處(chù)理和能源的(de)節(jiē)約使用。

在RTO發展的曆程中,我們(men)可以看(kàn)到蓄熱材料的發展是強有(yǒu)力的推動RTO技術成熟(shú)腳步,不同機械結構的RTO,是對應用場景的適應性(xìng)變化,也是為了提高處理效率,運行的節能性和(hé)維護的便捷性。