歡迎您訪問“合肥市久久国产av環保科技有限公司”企業官網!

當前位置(zhì): 網站首頁 > 新聞動態

聯(lián)係我(wǒ)們

公司(sī)名稱: 合肥市(shì)久久国产av環保科技有限公(gōng)司

官方網址: www.yuanmengyishu.com

聯係電話:150-5515-7685

企業固話:0551-64388109

電(diàn)子郵箱:Keposhine@163.com

公司地(dì)址:合肥市新站區緯二(èr)路北嘉臣科技園科(kē)研樓二樓

公司新聞

當前位置: 網站首頁 > 新聞動態 > 公司新(xīn)聞

多效蒸發技術在高鹽廢水處理(lǐ)中(zhōng)的應(yīng)用

來源:久久国产av環保 發布時間:2021-04-29

多(duō)效蒸(zhēng)發處理器主要用來處理高濃度、高色(sè)度、高含鹽量的工業廢(fèi)水。同時,回收(shōu)廢水處理過程中產生的(de)附產品。蒸汽耗量低、蒸(zhēng)發溫度低、濃縮比大、更合理、更節能、更高效。今(jīn)天,小(xiǎo)七(qī)來為大家介紹(shào)多效蒸發器在廢水處理中的應用!

工業廢水分類通常有以下三種:

*種(zhǒng)是按工業廢水中所(suǒ)含主要汙染物的化學性質分類,含無機汙染物為主的為無機廢水,含有機汙染物為主的為有機廢水。例如電鍍(dù)廢水和礦物加工過程的廢水,是無(wú)機廢(fèi)水;食品或(huò)石油加工過程的廢水,是有機廢水。

第二種是按工(gōng)業企業的產品和加工對象分類,如冶金廢水、造紙廢水、煉焦煤氣廢水、金屬酸洗廢水、化學肥料廢水、紡織印染廢水(shuǐ)、染料廢水(shuǐ)、製革(gé)廢水、農(nóng)藥廢水、電站廢水(shuǐ)等。

第三種是按廢水中所含汙染物的主要成分分類,如酸性廢水、堿性廢水、含氰廢水、含鉻廢水、含鎘廢水、含汞廢水、含酚廢水、含醛廢水(shuǐ)、含油廢水、含硫廢水、含有機磷廢水和放射性廢(fèi)水等。

前兩種分類法不涉及廢水中所含(hán)汙染物的主要成分,也不(bú)能表明廢水的危害性。第三種分類法,明確地指出廢水中主要汙染物的成分,能表明(míng)廢水一(yī)定的危害性。

多效蒸發的技術特點

多效蒸(zhēng)發是使用(yòng)*早的海水淡化技術(shù),現今已經發展成為較為(wéi)成熟的廢水蒸發技術,解決了結垢嚴重的問題,逐(zhú)步應用於高含鹽水處理方向。

多效主要有如下幾個方麵的技術特點:

多效蒸發的傳熱過程是沸騰和冷凝換熱,是雙側(cè)相變傳熱,因此傳熱係數很高。對於相同的溫度範圍,多效蒸發所用(yòng)的傳熱麵積要比(bǐ)多級閃蒸少。

多效蒸發的(de)動力消耗(hào)少(shǎo)。由(yóu)於多級閃蒸產生淡水依(yī)賴的是含鹽水吸收的顯熱,而潛熱遠大於顯熱(rè),因此生產同樣多的淡水,多級閃蒸需要的循環量(liàng)比多效(xiào)蒸發大出很(hěn)多,所以多(duō)級閃蒸需要更多的動力消耗。

多效蒸(zhēng)發的操(cāo)作彈性很大,負荷範圍從110%到40%,皆可正(zhèng)常操作,而(ér)且不會使造水比下降(jiàng)。

含鹽廢水的工藝流程

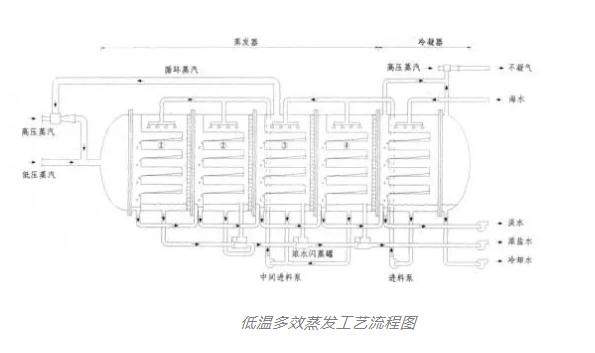

含鹽水*先進入冷凝(níng)器中預熱、脫氣,而後被分成兩股物流(liú)。一(yī)股作為冷卻水排回大海,另一股作為蒸餾過程(chéng)的進料。

進料含鹽水加入阻垢(gòu)劑後被引入到蒸發器的後幾(jǐ)效中。料液經噴嘴被均勻分布到蒸發器的頂排管上,然後沿頂排管以(yǐ)薄膜形式向下流動,部分水吸收管(guǎn)內冷凝蒸汽的潛熱而蒸發。

二次蒸汽在下一(yī)效中冷凝成產品水,剩餘料液由泵輸送到(dào)蒸發器的下一(yī)個效組中,該組的操(cāo)作溫度比上一組略高,在新的效組中(zhōng)重複噴淋、蒸發、冷(lěng)凝過程。剩餘的(de)料液由泵往高溫效組輸送,*後在溫度*高的效組中以濃縮液(yè)的形(xíng)式離開裝置。

生蒸汽被輸入到*效的蒸發管(guǎn)內並在管內冷凝,管外含鹽(yán)水產生與冷凝量基本(běn)等量的二次蒸汽。

由於第二效的操作壓力要低於*效,二次蒸汽在經過汽液分離器後,進入下一效傳熱管。蒸發、冷凝過程在(zài)各(gè)效(xiào)重(chóng)複,每(měi)效均產生基本等量的蒸餾水,*後一效的蒸汽在冷凝器中被含鹽水冷凝。

*效(xiào)的(de)冷凝液返回蒸汽發生器,其餘效的(de)冷凝液進(jìn)入產品水(shuǐ)罐,各效產品水罐(guàn)相連。由於(yú)各效壓力不同使產品水閃蒸,並將熱量帶回蒸發器。

這樣(yàng),產品水呈階梯狀流動並被逐級閃蒸冷卻,回收的熱量可提高(gāo)係統的總效率(lǜ)。被冷卻的產品水由產品水泵輸送到產(chǎn)品水(shuǐ)儲罐。這(zhè)樣生產(chǎn)出來的產(chǎn)品水是平均含鹽量小於5mg/1的純水。

濃鹽水從(cóng)*效呈階梯狀流入一係列的(de)濃鹽水閃蒸罐中,過熱的濃鹽水被閃蒸以回(huí)收其熱量。經過閃蒸冷卻之後的濃鹽水*後經濃鹽水泵排回大(dà)海。

不凝氣在冷凝器富集,由真空泵抽出。

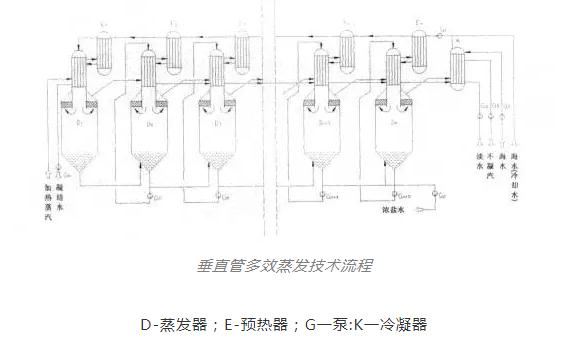

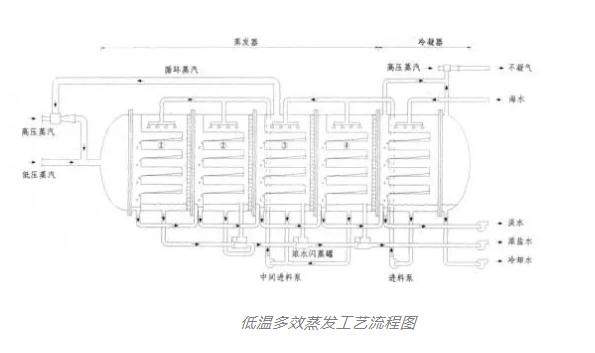

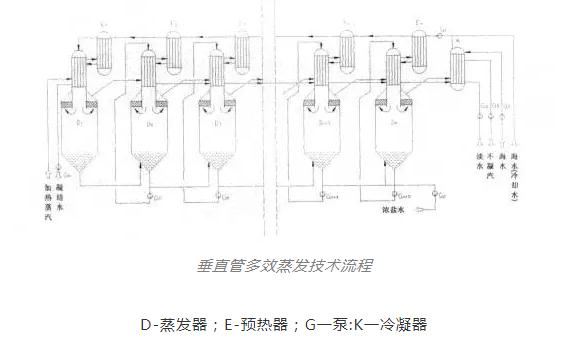

垂直管多效蒸發流程見下圖:

低(dī)溫多效蒸發的技術優勢

從其上述原理可以看出,低溫多效(xiào)蒸發的技術優勢體現在如下幾個方麵:

由於操作溫度(dù)低(dī),可避免或減緩設備的腐蝕和結(jié)垢。

由於操作溫度低,可(kě)充分利用電廠和化工廠的低溫廢熱,對低溫多(duō)效蒸發技術(shù)而言,50℃-70℃的低品位蒸汽均(jun1)可作為理想的熱源(yuán),可大大減輕抽取背壓蒸(zhēng)汽對電(diàn)廠發(fā)電的影(yǐng)響(xiǎng)。

進料含鹽水的預處理更為(wéi)簡單。係統(tǒng)低(dī)溫操作帶來(lái)的另(lìng)一大好處是大大的簡化了含鹽水的預處(chù)理過程。含鹽水進入低溫多效裝置之前隻需(xū)經過篩網(wǎng)過濾和加入少量阻垢劑就行,而不象多級閃蒸那樣必須進行加酸脫氣處理。

係統的操作彈性大。在高峰期,該淡化係統可以提供設計值110%的產品水;而在低穀期,該淡化係統可以穩定地提供額定值40%的產品水。

係統的動力(lì)消耗小。低溫多效係統用於輸(shū)送(sòng)液體的動力消耗很(hěn)低,隻有0.9- 1.2kWh/m3左右。如(rú)此可以大大的降低淡化水的製水成本,這一點(diǎn)對(duì)於電(diàn)價較高的地區尤為重要。

係統(tǒng)的熱效率高。30餘度的溫差即可安排12以上的傳(chuán)熱效數,從而達到10左右(yòu)的造水比。

係統的操作(zuò)安全可(kě)靠。在低(dī)溫多效係統中,發生的是管內蒸汽冷凝而管(guǎn)外液膜蒸(zhēng)發,即使傳熱管發生了腐蝕穿孔而泄漏,由於汽側壓力大於液膜側壓力(lì),濃(nóng)鹽水不會流(liú)到產品水中,充其量隻會產生蒸汽的少量泄漏而(ér)影響造水量。

煉化企業有大量富裕的低(dī)溫餘熱待利用,經過(guò)低溫多效蒸發(fā)技術處理後的淡水可(kě)回用至多個(gè)工藝環節,如循環水補水等,實現汙水(shuǐ)的資(zī)源化利用的同時,實現了低溫餘熱的高(gāo)效利用。

因此,將低溫(wēn)多效蒸發技術引入煉化企業水處理(lǐ)行業,利用(yòng)其高造水比、處理水(shuǐ)質好等優點,可以實現低溫餘熱利用和煉化汙水深(shēn)度處理(lǐ)的有機結合,並解決煉化汙水中高含鹽汙(wū)水(shuǐ)脫鹽難、能耗高等問題。

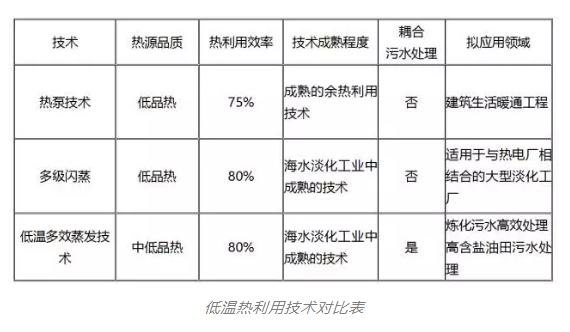

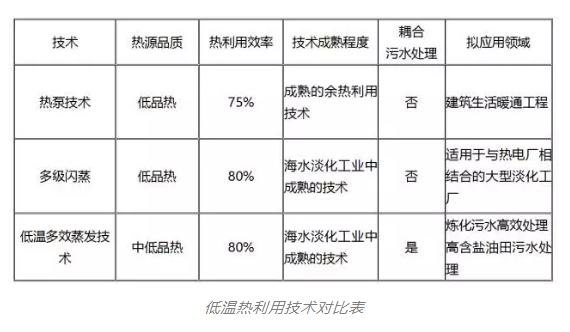

如低溫(wēn)熱利用技術對比表所示,較常規(guī)熱泵技(jì)術(shù)和多級閃蒸技術(shù),低溫多效蒸發在熱利用率(lǜ)、技術(shù)工藝(yì)耦合汙水處理等方麵具有明顯優勢,代表了相關技術領(lǐng)域的發展方向,是開展餘熱利用和汙水(shuǐ)處理耦合技術的重點方向。

多(duō)效蒸發(fā)的工藝(yì)模式

多效蒸發工藝有以下幾種工藝模式:

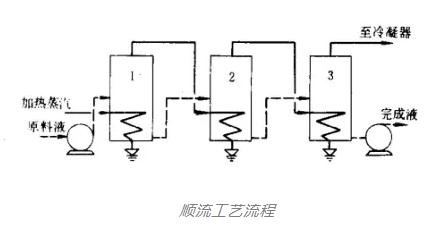

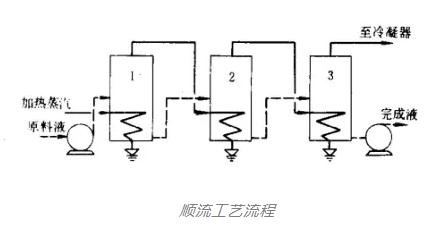

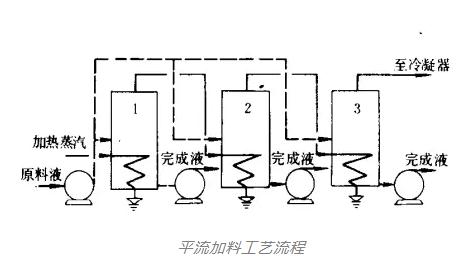

順流工藝流程

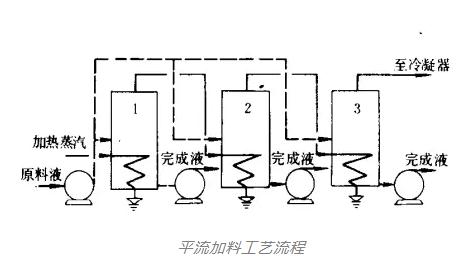

溶液和蒸汽的流向相同,都(dōu)由*效順序流到末(mò)效。原(yuán)料液用泵送入到*效,依靠效間壓差,自流入(濃縮過程(chéng)中要是有固體產(chǎn)生或(huò)溶液(yè)粘(zhān)度較大就需要添加過料泵)下(xià)一效進行處理(lǐ),完成(chéng)液自末效用泵抽出。

後一效的壓力低,溶液的沸點也相對較低,故溶液從前一效進(jìn)入後一效時會因過熱而自行蒸發,稱為閃蒸。因而(ér)後一效有可能比前效產生較多(duō)的(de)二次蒸汽,但因為後效的濃度比(bǐ)前效高(gāo),而操作溫度又較低,所以後一效的傳熱係數(shù)比(bǐ)前一效要低,往往*效(xiào)的傳熱係數比末效(xiào)高很多。

並流(liú)流程適宜處理(lǐ)在高濃度(dù)下為熱敏性的物料。

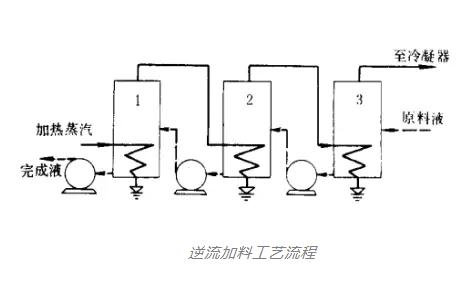

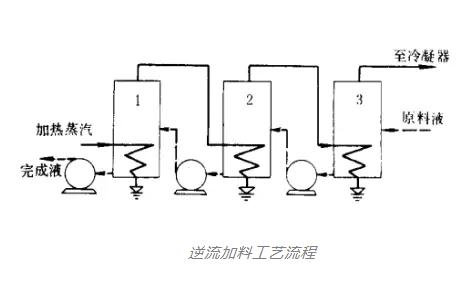

原料液由末效加(jiā)入,用泵一次送到前一效,完成液由(yóu)*效放出,料液(yè)與蒸汽逆(nì)向流動。隨著溶劑的蒸發、溶液濃度逐漸提(tí)高的同時,溶液的蒸發(fā)溫度也逐效上升,因此各效溶(róng)液的濃度也比較接近,使各效的傳熱(rè)係數也相近。

但因為溶液從後一效輸送到前一效時,料液溫度低於送入(rù)效的沸點,有時需要補加加熱,否則產生的二次蒸汽量將(jiāng)逐漸減(jiǎn)少。一般來說,逆流加(jiā)料流程適宜處理(lǐ)粘度隨溫度和濃度(dù)變(biàn)化較大的物料,而不適宜處理熱敏性的物料。

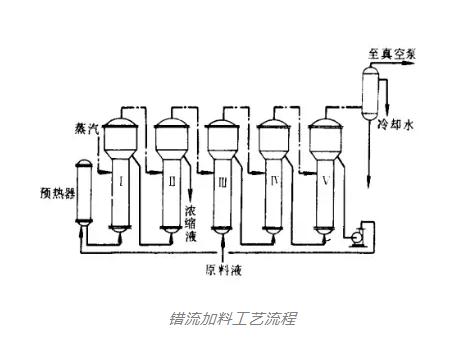

各效都加入料液,又都引出完成液。此流程用於飽和溶液的蒸發(或溶液濃度較高)。各效都有晶體析出,可及(jí)時(shí)分離晶體。此法還可用於同時濃縮兩種或多種水溶液。

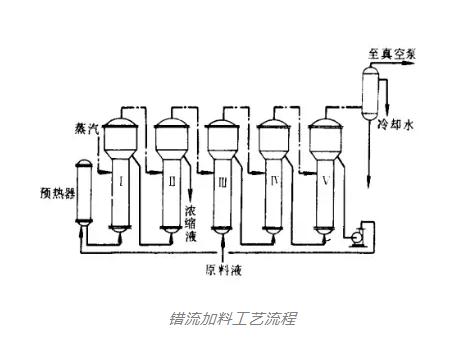

亦稱混流(liú)流程。它是並、逆流流(liú)程的結合。錯流的(de)特點是兼(jiān)有並流(liú)與逆(nì)流的優點而避免其缺(quē)點。但操作複雜,要有完善的(de)自控儀表才能實現其穩定操作。

亦稱混流(liú)流程。它是並、逆流流(liú)程的結合。錯流的(de)特點是兼(jiān)有並流(liú)與逆(nì)流的優點而避免其缺(quē)點。但操作複雜,要有完善的(de)自控儀表才能實現其穩定操作。

選(xuǎn)擇順流工藝的原因:汙水(shuǐ)進水(shuǐ)料液粘稠度低,不含有大量低沸點的物質,不需要(yào)選擇逆(nì)流模式先冷(lěng)凝,且不影響傳熱係數。其次,汙水(shuǐ)進水鹽濃度並不高,隻有在極其高濃度時,選擇並流加料模式。

工業廢水分類通常有以下三種:

*種(zhǒng)是按工業廢水中所(suǒ)含主要汙染物的化學性質分類,含無機汙染物為主的為無機廢水,含有機汙染物為主的為有機廢水。例如電鍍(dù)廢水和礦物加工過程的廢水,是無(wú)機廢(fèi)水;食品或(huò)石油加工過程的廢水,是有機廢水。

第二種是按工(gōng)業企業的產品和加工對象分類,如冶金廢水、造紙廢水、煉焦煤氣廢水、金屬酸洗廢水、化學肥料廢水、紡織印染廢水(shuǐ)、染料廢水(shuǐ)、製革(gé)廢水、農(nóng)藥廢水、電站廢水(shuǐ)等。

第三種是按廢水中所含汙染物的主要成分分類,如酸性廢水、堿性廢水、含氰廢水、含鉻廢水、含鎘廢水、含汞廢水、含酚廢水、含醛廢水(shuǐ)、含油廢水、含硫廢水、含有機磷廢水和放射性廢(fèi)水等。

前兩種分類法不涉及廢水中所含(hán)汙染物的主要成分,也不(bú)能表明廢水的危害性。第三種分類法,明確地指出廢水中主要汙染物的成分,能表明(míng)廢水一(yī)定的危害性。

多效蒸發的技術特點

多效蒸(zhēng)發是使用(yòng)*早的海水淡化技術(shù),現今已經發展成為較為(wéi)成熟的廢水蒸發技術,解決了結垢嚴重的問題,逐(zhú)步應用於高含鹽水處理方向。

多效主要有如下幾個方麵的技術特點:

多效蒸發的傳熱過程是沸騰和冷凝換熱,是雙側(cè)相變傳熱,因此傳熱係數很高。對於相同的溫度範圍,多效蒸發所用(yòng)的傳熱麵積要比(bǐ)多級閃蒸少。

多效蒸發的(de)動力消耗(hào)少(shǎo)。由(yóu)於多級閃蒸產生淡水依(yī)賴的是含鹽水吸收的顯熱,而潛熱遠大於顯熱(rè),因此生產同樣多的淡水,多級閃蒸需要的循環量(liàng)比多效(xiào)蒸發大出很(hěn)多,所以多(duō)級閃蒸需要更多的動力消耗。

多效蒸(zhēng)發的操(cāo)作彈性很大,負荷範圍從110%到40%,皆可正(zhèng)常操作,而(ér)且不會使造水比下降(jiàng)。

含鹽廢水的工藝流程

含鹽水*先進入冷凝(níng)器中預熱、脫氣,而後被分成兩股物流(liú)。一(yī)股作為冷卻水排回大海,另一股作為蒸餾過程(chéng)的進料。

進料含鹽水加入阻垢(gòu)劑後被引入到蒸發器的後幾(jǐ)效中。料液經噴嘴被均勻分布到蒸發器的頂排管上,然後沿頂排管以(yǐ)薄膜形式向下流動,部分水吸收管(guǎn)內冷凝蒸汽的潛熱而蒸發。

二次蒸汽在下一(yī)效中冷凝成產品水,剩餘料液由泵輸送到(dào)蒸發器的下一(yī)個效組中,該組的操(cāo)作溫度比上一組略高,在新的效組中(zhōng)重複噴淋、蒸發、冷(lěng)凝過程。剩餘的(de)料液由泵往高溫效組輸送,*後在溫度*高的效組中以濃縮液(yè)的形(xíng)式離開裝置。

生蒸汽被輸入到*效的蒸發管(guǎn)內並在管內冷凝,管外含鹽(yán)水產生與冷凝量基本(běn)等量的二次蒸汽。

由於第二效的操作壓力要低於*效,二次蒸汽在經過汽液分離器後,進入下一效傳熱管。蒸發、冷凝過程在(zài)各(gè)效(xiào)重(chóng)複,每(měi)效均產生基本等量的蒸餾水,*後一效的蒸汽在冷凝器中被含鹽水冷凝。

*效(xiào)的(de)冷凝液返回蒸汽發生器,其餘效的(de)冷凝液進(jìn)入產品水(shuǐ)罐,各效產品水罐(guàn)相連。由於(yú)各效壓力不同使產品水閃蒸,並將熱量帶回蒸發器。

這樣(yàng),產品水呈階梯狀流動並被逐級閃蒸冷卻,回收的熱量可提高(gāo)係統的總效率(lǜ)。被冷卻的產品水由產品水泵輸送到產(chǎn)品水(shuǐ)儲罐。這(zhè)樣生產(chǎn)出來的產(chǎn)品水是平均含鹽量小於5mg/1的純水。

濃鹽水從(cóng)*效呈階梯狀流入一係列的(de)濃鹽水閃蒸罐中,過熱的濃鹽水被閃蒸以回(huí)收其熱量。經過閃蒸冷卻之後的濃鹽水*後經濃鹽水泵排回大(dà)海。

不凝氣在冷凝器富集,由真空泵抽出。

垂直管多效蒸發流程見下圖:

低(dī)溫多效蒸發的技術優勢

從其上述原理可以看出,低溫多效(xiào)蒸發的技術優勢體現在如下幾個方麵:

由於操作溫度(dù)低(dī),可避免或減緩設備的腐蝕和結(jié)垢。

由於操作溫度低,可(kě)充分利用電廠和化工廠的低溫廢熱,對低溫多(duō)效蒸發技術(shù)而言,50℃-70℃的低品位蒸汽均(jun1)可作為理想的熱源(yuán),可大大減輕抽取背壓蒸(zhēng)汽對電(diàn)廠發(fā)電的影(yǐng)響(xiǎng)。

進料含鹽水的預處理更為(wéi)簡單。係統(tǒng)低(dī)溫操作帶來(lái)的另(lìng)一大好處是大大的簡化了含鹽水的預處(chù)理過程。含鹽水進入低溫多效裝置之前隻需(xū)經過篩網(wǎng)過濾和加入少量阻垢劑就行,而不象多級閃蒸那樣必須進行加酸脫氣處理。

係統的操作彈性大。在高峰期,該淡化係統可以提供設計值110%的產品水;而在低穀期,該淡化係統可以穩定地提供額定值40%的產品水。

係統的動力(lì)消耗小。低溫多效係統用於輸(shū)送(sòng)液體的動力消耗很(hěn)低,隻有0.9- 1.2kWh/m3左右。如(rú)此可以大大的降低淡化水的製水成本,這一點(diǎn)對(duì)於電(diàn)價較高的地區尤為重要。

係統(tǒng)的熱效率高。30餘度的溫差即可安排12以上的傳(chuán)熱效數,從而達到10左右(yòu)的造水比。

係統的操作(zuò)安全可(kě)靠。在低(dī)溫多效係統中,發生的是管內蒸汽冷凝而管(guǎn)外液膜蒸(zhēng)發,即使傳熱管發生了腐蝕穿孔而泄漏,由於汽側壓力大於液膜側壓力(lì),濃(nóng)鹽水不會流(liú)到產品水中,充其量隻會產生蒸汽的少量泄漏而(ér)影響造水量。

煉化企業有大量富裕的低(dī)溫餘熱待利用,經過(guò)低溫多效蒸發(fā)技術處理後的淡水可(kě)回用至多個(gè)工藝環節,如循環水補水等,實現汙水(shuǐ)的資(zī)源化利用的同時,實現了低溫餘熱的高(gāo)效利用。

因此,將低溫(wēn)多效蒸發技術引入煉化企業水處理(lǐ)行業,利用(yòng)其高造水比、處理水(shuǐ)質好等優點,可以實現低溫餘熱利用和煉化汙水深(shēn)度處理(lǐ)的有機結合,並解決煉化汙水中高含鹽汙(wū)水(shuǐ)脫鹽難、能耗高等問題。

如低溫(wēn)熱利用技術對比表所示,較常規(guī)熱泵技(jì)術(shù)和多級閃蒸技術(shù),低溫多效蒸發在熱利用率(lǜ)、技術(shù)工藝(yì)耦合汙水處理等方麵具有明顯優勢,代表了相關技術領(lǐng)域的發展方向,是開展餘熱利用和汙水(shuǐ)處理耦合技術的重點方向。

多(duō)效蒸發(fā)的工藝(yì)模式

多效蒸發工藝有以下幾種工藝模式:

順流工藝流程

溶液和蒸汽的流向相同,都(dōu)由*效順序流到末(mò)效。原(yuán)料液用泵送入到*效,依靠效間壓差,自流入(濃縮過程(chéng)中要是有固體產(chǎn)生或(huò)溶液(yè)粘(zhān)度較大就需要添加過料泵)下(xià)一效進行處理(lǐ),完成(chéng)液自末效用泵抽出。

後一效的壓力低,溶液的沸點也相對較低,故溶液從前一效進(jìn)入後一效時會因過熱而自行蒸發,稱為閃蒸。因而(ér)後一效有可能比前效產生較多(duō)的(de)二次蒸汽,但因為後效的濃度比(bǐ)前效高(gāo),而操作溫度又較低,所以後一效的傳熱係數(shù)比(bǐ)前一效要低,往往*效(xiào)的傳熱係數比末效(xiào)高很多。

並流(liú)流程適宜處理(lǐ)在高濃度(dù)下為熱敏性的物料。

原料液由末效加(jiā)入,用泵一次送到前一效,完成液由(yóu)*效放出,料液(yè)與蒸汽逆(nì)向流動。隨著溶劑的蒸發、溶液濃度逐漸提(tí)高的同時,溶液的蒸發(fā)溫度也逐效上升,因此各效溶(róng)液的濃度也比較接近,使各效的傳熱(rè)係數也相近。

但因為溶液從後一效輸送到前一效時,料液溫度低於送入(rù)效的沸點,有時需要補加加熱,否則產生的二次蒸汽量將(jiāng)逐漸減(jiǎn)少。一般來說,逆流加(jiā)料流程適宜處理(lǐ)粘度隨溫度和濃度(dù)變(biàn)化較大的物料,而不適宜處理熱敏性的物料。

各效都加入料液,又都引出完成液。此流程用於飽和溶液的蒸發(或溶液濃度較高)。各效都有晶體析出,可及(jí)時(shí)分離晶體。此法還可用於同時濃縮兩種或多種水溶液。

選(xuǎn)擇順流工藝的原因:汙水(shuǐ)進水(shuǐ)料液粘稠度低,不含有大量低沸點的物質,不需要(yào)選擇逆(nì)流模式先冷(lěng)凝,且不影響傳熱係數。其次,汙水(shuǐ)進水鹽濃度並不高,隻有在極其高濃度時,選擇並流加料模式。