歡迎您訪問“合肥市久久国产av環保科技有限(xiàn)公司”企業官(guān)網!

當前位置: 網站首頁 > 新聞動態

聯係我們

公司名稱: 合肥(féi)市科(kē)柏盛環保科(kē)技有限(xiàn)公司

官(guān)方網址: www.yuanmengyishu.com

聯係(xì)電話(huà):150-5515-7685

企業固話:0551-64388109

電(diàn)子(zǐ)郵箱(xiāng):Keposhine@163.com

公司地址:合肥市新站區緯二路北嘉臣科技(jì)園科研樓二樓

產品知識

當前位置: 網站首頁 > 新聞動態 > 產(chǎn)品知識

焦化(huà)設備:煙氣脫硫脫硝技術(shù)大匯總

來源:久久国产av環保 發布時間:2021-03-19

*部分 脫硫技(jì)術

目前煙氣脫(tuō)硫技術種類達幾十種,按脫硫過程是否加水和(hé)脫硫(liú)產物(wù)的幹濕(shī)形態,煙氣脫硫(liú)分為:濕法、半幹法、幹法三大類脫硫工藝。濕法脫硫技術較為成熟,效率高,操作簡單。

一、濕法(fǎ)煙氣脫硫技術

優點:濕法煙氣脫硫技術為氣液反應(yīng),反應速度快,脫硫效率高,一般均高於90%,技術成熟,適用麵廣。濕法脫硫技術比較成熟,生產運行安全可靠,在眾多的脫硫技術中,始終占據主導地位,占脫硫總裝機容量(liàng)的80%以上。

缺點:生成物是液體或淤渣,較(jiào)難處理,設備腐蝕(shí)性嚴重,洗滌後煙氣需再(zài)熱,能耗高,占地(dì)麵積大,投資和運行費用高。係統複雜、設備龐大、耗(hào)水量大、一次性投資高,一般適用於大型電廠。

分類:常用的濕法煙氣脫硫技術有石灰石-石膏法、間接的(de)石灰石-石膏法、檸檬吸收法等。

A、石灰石/石灰-石膏法:

原理:是(shì)利用石灰(huī)石(shí)或石灰漿液吸收煙氣中的SO2,生成亞硫酸鈣,經分離的亞硫酸鈣(CaSO3)可以拋棄,也可以氧(yǎng)化為硫酸鈣(CaSO4),以石膏形式回收。是目前*上技術*成熟、運行狀況*穩定的(de)脫硫工藝,脫硫效率達到90%以上。

目前傳統的石(shí)灰石/石灰—石膏(gāo)法煙氣脫硫工藝在現在的中國市場應用是比較(jiào)廣泛的,其采用鈣基脫硫(liú)劑吸收(shōu)二(èr)氧化硫後生成的亞硫酸鈣、硫(liú)酸鈣,由於其溶解度較小,極易在脫硫(liú)塔內及管道內形成結垢、堵塞現象。對比石灰石法脫硫技術,雙堿法煙氣脫硫(liú)技術則克服了石灰石—石灰法容易結垢的(de)缺點。

B、間接石灰石-石膏法(fǎ):

常見的間接石灰石-石膏法有:鈉堿雙堿法、堿性硫酸鋁法和稀硫酸吸收法等。原理:鈉堿、堿性氧化(huà)鋁(Al2O3·nH2O)或稀硫酸(H2SO4)吸收SO2,生成的吸收液(yè)與石灰(huī)石反應而得以再生(shēng),並生成石膏。該法操作簡單,二次汙染(rǎn)少,無結垢和堵塞問題(tí),脫硫效率高,但是生成的(de)石膏產品質量較差。

C、檸檬吸收法:

原(yuán)理:檸檬酸(H3C6H5O7·H2O)溶液具有較好的緩衝性能,當SO2氣體(tǐ)通過檸檬酸鹽液體時,煙氣中的SO2與水中H發生反應生成H2SO3絡合物,SO2吸收率在99%以上(shàng)。這種方法僅適於低濃度SO2煙氣,而不適於高濃度SO2氣體吸收,應用範圍比較窄。另(lìng)外,還有海水(shuǐ)脫硫(liú)法、磷銨複肥法、液相催化法等濕法煙氣脫硫技術(shù)。

二、幹法煙(yān)氣脫硫(liú)技術

優點:幹法煙氣脫硫技術為氣同反應,相對於(yú)濕法脫硫係(xì)統來說,設備簡單,占地麵積小、投資和運行費用較低、操作方便、能耗低、生成物便於處置、無汙水處理係統等。

缺點:但反應(yīng)速度慢,脫硫率低,先進的(de)可達60-80%。但目前此種方法(fǎ)脫硫效率較低,吸(xī)收劑利用率低,磨損、結垢現象比較嚴重,在設(shè)備維護方麵難度(dù)較大,設備(bèi)運行的穩定性、可(kě)靠性不高,且壽命(mìng)較短(duǎn),限製了此(cǐ)種方法的應(yīng)用。

分類:常用的幹法煙氣脫(tuō)硫技術有活性碳吸附法、電子束輻射法、荷電幹式吸收劑噴射法(fǎ)、金屬氧(yǎng)化物脫硫法等。

典型的幹法脫硫係(xì)統是(shì)將脫硫劑(如石灰石、白雲石或消石灰)直接(jiē)噴入爐內。以石(shí)灰石為例,在高溫下煆燒時,脫硫劑煆燒後形成多孔的氧化鈣顆粒,它和煙氣中的SO2反應生成(chéng)硫(liú)酸鈣,達到脫硫的目的。

幹(gàn)法煙氣脫硫技術在鋼鐵行業中已經有應用(yòng)於於大型轉爐和高爐的例子(zǐ),對於中小型(xíng)高爐該方法則不太適用。幹法脫硫技術的優點是工藝過程簡單,無汙水、汙酸處理(lǐ)問題,能耗低,特別是淨化後煙氣溫度較高,有利於煙囪排氣擴散,不會產生“白煙”現象,淨化後的煙(yān)氣不需要二次加熱,腐(fǔ)蝕性小;其缺點是脫硫效(xiào)率較低,設備龐大、投資大、占地麵積大,操作技術要求高。常見的幹法脫硫技(jì)術有(yǒu)。

A、活性(xìng)碳吸(xī)附法

原理:SO2被活性碳(tàn)吸附並(bìng)被催化氧化(huà)為三氧化硫(SO3),再與水反應生成H2SO4,飽和後的活性碳可通過水(shuǐ)洗或加(jiā)熱再生(shēng),同時生成稀H2SO4或高濃度SO2。可獲得副產品H2SO4,液態SO2和(hé)單質硫,即可以有效地控製SO2的排放,又可以回收硫資源。該技術經西安交通大學對活性炭進行了改進,開發出成本低、選擇吸附性能強的(de)ZL30,ZIA0,進一步完善了活性炭的(de)工藝,使煙氣中SO2吸附率達到95.8%,達到*排放(fàng)標準。

B、電子束輻射法

原理:用高能電子束照射(shè)煙氣,生成大量的活(huó)性物質,將煙氣中的SO2和氮氧化物氧化為SO3和二氧化氮(dàn)(NO2),進一步(bù)生成H2SO4和(hé)硝酸(NaNO3),並被(bèi)氨(NH3)或石灰石(CaCO3)吸收劑吸收。

C、荷電幹(gàn)式(shì)吸(xī)收(shōu)劑噴射(shè)脫硫法(CD.SI)

原理:吸收劑以高速流過噴射單元(yuán)產生(shēng)的高壓靜電電暈充電區,使吸(xī)收劑帶有靜電荷,當吸收劑被噴射到煙氣流中,吸收劑因(yīn)帶(dài)同種電荷而互(hù)相排斥(chì),表麵充分暴露,使脫硫效率大幅度提高。此方法為幹法處理,無設(shè)備汙染及(jí)結垢現象,不產生廢水廢渣,副產品還可以作為肥料使用,無二次汙染物產(chǎn)生,脫硫率大於90%,而且設備(bèi)簡單,適應性比較(jiào)廣泛。但是此方法脫硫靠電子束加速器產(chǎn)生高能電子;對於一般的大型企業來說,需大功率的電子槍(qiāng),對人體有害,故還需要防輻射屏蔽,所以運行和維(wéi)護要(yào)求高。四川成都熱電廠建成一套電子脫硫裝置,煙氣中(zhōng)SO2的脫硫達到*排放標準。

D、金屬氧化物脫硫法

原理:根據SO2是一種(zhǒng)比較活潑(pō)的氣(qì)體的特性,氧化錳(MnO)、氧化鋅(ZnO)、氧化鐵(Fe3O4)、氧化銅(CuO)等氧化物對SO2具有較強的吸附性,在(zài)常(cháng)溫或低溫下,金屬氧化物對SO2起吸附(fù)作用,高溫(wēn)情況下,金屬氧化物與(yǔ)SO2發生化學反應,生(shēng)成金屬鹽。然後對吸附物和金(jīn)屬鹽通過熱分解法、洗滌法(fǎ)等使氧化物再生。這是一種幹法脫硫方法,雖然沒有汙水、廢酸,不造成汙染,但是此方法也沒(méi)有得到推廣,主要是因為脫硫效率比較低,設備龐(páng)大,投資比較大,操作要求較高,成本高(gāo)。該技術的關鍵是開發新的吸附劑。

以上幾種SO2煙氣治理技術目前應用比較廣泛的,雖然脫硫率比較高,但是工藝複雜,運行費用高,防汙不徹底,造成二次汙染等(děng)不足,與我國實現經濟和環境和諧發展的大方針(zhēn)不相適應,故有必要對新(xīn)的脫硫技術進行探索和研究。

三、半幹(gàn)法煙(yān)氣脫硫技術(shù)

半幹法脫硫包括噴霧(wù)幹燥法脫硫、半幹半濕法脫硫、粉末一(yī)顆粒噴動(dòng)床脫硫(liú)、煙道噴射脫硫等(děng)。

A、噴霧幹燥法

噴霧幹燥脫硫方法是利用機械或氣流的力量將吸收劑分散成極(jí)細小的霧狀液滴,霧狀液滴與煙氣形成比較大(dà)的接觸表麵積,在氣液兩相之間發生的一種熱量交換、質量(liàng)傳遞和化學反應(yīng)的脫硫方(fāng)法。一般用的吸收劑是堿液(yè)、石灰乳、石灰石漿液等,目前絕大多數裝置(zhì)都使用石灰乳作為吸收劑。一般(bān)情況下,此種方法的(de)脫硫率65%~85%。其優點:脫硫是在氣、液、固三相狀態下進行,工藝設備簡單,生成物為幹態的CaSO 、CaSO ,易處理,沒(méi)有嚴重的設備腐(fǔ)蝕和堵塞情(qíng)況,耗水也比較少。缺(quē)點(diǎn):自(zì)動化要求比較(jiào)高,吸(xī)收劑的用(yòng)量難以控製,吸收(shōu)效率不(bú)是(shì)很高。所以,選擇開發合理的吸收(shōu)劑是解決此方法麵臨的新難題。

B、半幹半濕法

半幹半濕(shī)法是介於濕法和幹法之間(jiān)的一種脫硫方法,其(qí)脫硫效率和脫硫劑利用率等(děng)參數也介(jiè)於兩者之間,該(gāi)方法主要適用於中小鍋爐的煙(yān)氣治理。這種(zhǒng)技術的特(tè)點是(shì):投資少、運(yùn)行費(fèi)用低,脫硫率雖低於濕(shī)法脫硫技術,但仍可達(dá)到70%tn,並且腐蝕性小(xiǎo)、占地麵積少,工藝可(kě)靠。工業中常用的半幹半濕法脫硫係統與濕法(fǎ)脫硫係統相比(bǐ),省去了製漿係統,將濕法脫硫係統中(zhōng)的噴入Ca(OH):水溶(róng)液改為噴入CaO或Ca(OH):粉末和(hé)水霧。與幹法脫硫係統相比,克服了爐(lú)內噴鈣法SO2和CaO反應效率低、反應時間長的(de)缺點,提高了脫硫劑的利用率,且工藝簡單,有很好的發展前景。

C、粉末(mò)一顆粒噴(pēn)動床半千法煙氣(qì)脫硫(liú)法

技術原理:含SO2的煙氣經(jīng)過預熱器進入粉粒噴動(dòng)床,脫硫劑製成粉末狀預(yù)先與水混(hún)合,以漿料(liào)形式從噴動床的頂部連(lián)續噴人床內,與噴動粒子充分混合,借助於和熱煙氣的接觸,脫硫(liú)與幹燥同時進行(háng)。脫硫反應後的產物以幹態粉末形式從分離器中吹出。這(zhè)種脫硫技術應用石灰石或(huò)消石灰做脫硫劑(jì)。具有很高(gāo)的脫硫率及脫硫劑利用率,而且對環(huán)境的影響很小。但進氣溫度(dù)、床內相對濕度、反應溫度之間有嚴格的要求,在漿料的含濕量和反應溫度控製不當時(shí),會有脫硫劑粘壁現象發生。

D、煙道噴射半幹(gàn)法煙氣脫硫

該方法利用鍋爐與除(chú)塵器之間的煙道作(zuò)為反應器進行脫硫,不需要另外加吸收容器,使工藝投資大大降(jiàng)低,操作簡單,需場地較小,適合於在我國(guó)開發應(yīng)用。半幹法煙道噴射煙氣脫硫即往煙道中噴人吸(xī)收劑(jì)漿液,漿滴邊蒸發(fā)邊反應,反應產物以幹態粉末出煙道。

四、新興的煙(yān)氣脫(tuō)硫方法

*近幾年,科技(jì)突飛猛進,環境問題已提升到法律高度。我國的科技工作者研製出(chū)了(le)一些新的脫硫技術,但大多還處(chù)於試驗階(jiē)段,有待於進一(yī)步的工業應用驗證。

1、硫化堿(jiǎn)脫硫法

由Outokumpu公司開(kāi)發研製的硫化堿脫硫法主要利用工業級硫化納作為原料(liào)來吸收SO2工業煙氣,產品以生成硫磺為目的。反應過程(chéng)相當複雜,有Na2SO4、Na2SO3、Na2S203、S、Na2Sx等物質生成,由生(shēng)成物可以(yǐ)看出過程耗能較高,而且副產品價值低,華南(nán)理工大學的(de)石林經過研究表明過程中的各種硫的化合物含量隨反應條(tiáo)件的改變而改變,將溶液pH值控製在5.5—6.5之間(jiān),加入少量起(qǐ)氧化作用的添加劑TFS,則產品主要生成Na2S203,過濾、蒸發可得到附加值高的5H 0·Na2S203,,而且脫硫率高達97%,反應過程為:SO2+Na2S=Na2S203+S。此種脫硫新技術已通過中試,正在推廣應用。

2、膜吸收法(fǎ)

以有機高分子(zǐ)膜為代表的膜分離技術是近幾年研究出的一種氣體分(fèn)離新技術,已得到廣泛的應用,尤其在水的淨化和(hé)處(chù)理方麵。中科院大連物化所的金美等研(yán)究員創(chuàng)造性地利用(yòng)膜來吸收脫出SO2氣體,效果比較顯著,脫硫率達90%。過程是:他們利(lì)用聚丙烯中空纖維膜吸收器,以NaOH溶液為吸收液,脫除SO2氣體,其特點是利用多孔膜將氣體SO2氣體和NaOH吸收液分開,SO2氣體通過多孔(kǒng)膜中的孔道到達氣液相界麵處,SO2與NaOH迅速反應,達到脫硫的(de)目的。此法是膜分離技術與吸收技術相結合的一種(zhǒng)新技術,能耗(hào)低,操作簡單,投資少。

3、微(wēi)生物脫硫技術

根據微生物參(cān)與硫循環的各個過程,並獲(huò)得能量這一特點(diǎn),利(lì)用微生物進行煙氣脫硫,其機(jī)理為:在有氧條件下,通過脫硫細菌的間接氧化作用,將煙氣中的SO2氧化成硫(liú)酸,細菌從中獲(huò)取能量。

生物法脫硫與傳統的(de)化(huà)學和物理脫硫相比,基本沒有高溫、高壓、催化劑等外在條件,均為常溫常壓下操作,而且工藝流程簡單,無二次汙染。國外曾以地熱發電站每天脫除5t量的H:S為基礎;計算微生(shēng)物脫硫的總費用(yòng)是常規(guī)濕法50%。無論對於有機硫還是無(wú)機硫,一經燃燒均可生成(chéng)被微生物間接利用的無機硫SO2,因此,發展微(wēi)生(shēng)物煙氣脫硫技術,很具有潛力。四川大(dà)學的王安等人在實驗室條件下,選(xuǎn)用氧化亞鐵杆(gǎn)菌(jun1)進行脫硫研究,在較低的液(yè)氣比下,脫硫率達98%。

4、煙氣脫(tuō)硫技術發展趨勢目前已有的各種技術(shù)都有自己的優勢和缺陷,具體應用時要具體分析,從投資、運行、環保等各(gè)方麵綜合考慮來選擇一種適合的脫硫技術。隨(suí)著科技(jì)的發展,某一項新技術韻產生都會涉及到很多不同的學科,因此,留(liú)意其(qí)他學科的*新進(jìn)展與(yǔ)研究成果,並把它們(men)應用到煙氣脫硫技術中是開發新(xīn)型煙氣脫硫技術的重要途徑,例如微生物脫(tuō)硫、電子束法脫硫等脫硫新技(jì)術,由於他們各自獨特的特點都將會有很大的發展空間。

隨著人們對(duì)環境治(zhì)理的日益重(chóng)視和工業(yè)煙氣排放量的不斷(duàn)增加,投資和運行費用少、脫硫效(xiào)率高、脫硫劑利用率高、汙(wū)染少、無二次汙染的脫硫(liú)技術必將成為今後煙氣脫硫技術發展的主要趨勢。

各種各樣的煙(yān)氣脫硫技術在脫除SO2的過程中取得了一定的(de)經濟、社會和環保(bǎo)效益,但是還存在一些不足,隨著(zhe)生物技術及高新技術的不斷發展,電子束脫硫技術和生物(wù)脫(tuō)硫等一係列高新、適(shì)用性強的脫硫技術將會(huì)代替傳統的脫硫方法。

第二部分(fèn) 脫硝技術

常(cháng)見的脫硝技術(shù)中,根據氮氧化物的形成機理,降氮減排的技術措施可以分(fèn)為兩大類:

一類是從源頭上治理。控製煆燒中生成NOx。其技術措施:①采用低(dī)氮燃燒器;②分解爐和管道內的分段燃燒,控製(zhì)燃燒溫度;③改變配料方案,采用礦化劑,降低熟料燒成溫度。

另一類是從末端治理。控製煙氣中排放的NOx,其技術措施:①“分級燃燒(shāo)+SNCR”,國內已有試點(diǎn);②選(xuǎn)擇(zé)性非催化還原法(SNCR),國內(nèi)已有試點;③選擇性催化還原法(SCR),目前歐洲隻有三條線實驗;③SNCR/SCR聯合脫硝技術,國內水泥脫硝還沒有成功(gōng)經驗;④生物脫硝技(jì)術(正處於研發階段)。

國內的脫硝技(jì)術,尚屬探索示範階段,還未進行科學總結(jié)。各種設(shè)計工藝技術路線(xiàn)和(hé)裝備設施是否科學合理、運行是否可(kě)靠(kào)?脫硝效率、運行(háng)成(chéng)本、能耗、二次汙染物排放有多少等都將經受實踐的檢驗(yàn)。

脫硝技術具體(tǐ)可以分為:

燃燒前脫(tuō)硝:

1)加氫脫硝

2)洗選

燃燒中脫硝

1)低溫燃燒

2)低(dī)氧燃燒

3)FBC燃(rán)燒技術

4)采用低NOx燃燒器

5)煤粉濃淡(dàn)分離

6)煙氣再循環技術

燃燒後脫硝

1)選擇性非催化還原脫硝(SNCR)

2)選擇性催化還(hái)原(yuán)脫硝(SCR)

3)活性炭吸附

4)電子束脫硝技術

其中SNCR脫硝效率在大(dà)型燃(rán)煤機(jī)組中可達 25%~40% ,對小型機組可達 80%。由於該法受鍋爐(lú)結構尺寸影響很大,多(duō)用作低氮燃燒(shāo)技術的補充處理手段。其工程造價低、布置簡易、占地麵積小,適合老廠改造,新(xīn)廠可以根據鍋爐設計配(pèi)合(hé)使用。

而選擇性催化(huà)還原技術(SCR)是目前(qián)*成熟的煙氣(qì)脫硝技術, 它是一種爐後脫(tuō)硝方法(fǎ),*早由日本於 20世紀 60~70年(nián)代後期完成商業運行(háng),是利用還原劑(NH3,尿素)在(zài)金屬催化劑作用下, 選擇性地與 NOx 反應生成 N2 和H2O, 而不是被 O2氧化, 故稱為“選(xuǎn)擇性”。目前*上流行的 SCR工藝主要(yào)分為氨法SCR和尿素法 SCR 2種。此 2種(zhǒng)方法都是利用氨對(duì)NOx的還原功能 ,在催(cuī)化劑的(de)作用下將NOx (主要是NO)還原為對大(dà)氣沒(méi)有多少影響的 N2和水 ,還原劑為(wéi) NH3。

目前,在SCR中使用的催化劑大多以TiO2為載體,以V2O5或V2 O5 -WO3或V2O5-MoO3為活性成分,製成蜂窩式、板式或波(bō)紋式三種類型。應用於煙氣脫硝(xiāo)中的SCR催化劑可分為高溫(wēn)催化(huà)劑(345℃~590℃)、中溫催化劑(260℃~380℃)和低溫催化劑(80℃~300℃),不同的催化劑適宜的(de)反應溫度不同。如果反應溫度偏低,催化劑的活性會降低,導致脫硝效率下降,且如果催化劑持續在低溫下運行會使催化劑發生永久性損壞;如果反(fǎn)應(yīng)溫度過高,NH3容易被氧化,NOx生成量增加,還會引起催化劑材料的相變,使催(cuī)化劑的活性退(tuì)化。目前,國內外SCR係統大多采用高溫催化劑,反應溫度區間為315℃~400℃。

該方法在實際應用中的優(yōu)缺點如下:

優點:該法(fǎ)脫硝效率高,價格相對低廉,目前廣泛應用在國內外工程中,成為電站煙(yān)氣脫硝的(de)主流技術。

缺(quē)點:燃料(liào)中含有硫(liú)分, 燃燒過程中可生成一定量的SO3。添加催化劑後, 在有氧條件下, SO3 的生成量大幅增加, 並與過量的 NH3 生成 NH4HSO4。NH4HSO4具有腐蝕性和粘性, 可導致尾部(bù)煙道設備損壞。雖然(rán)SO3 的生(shēng)成量有限, 但其(qí)造成的影響不可(kě)低估。另外,催化劑中毒現象也不容(róng)忽視。

第三部分 鍋爐企業的脫硫脫硝技(jì)術應用

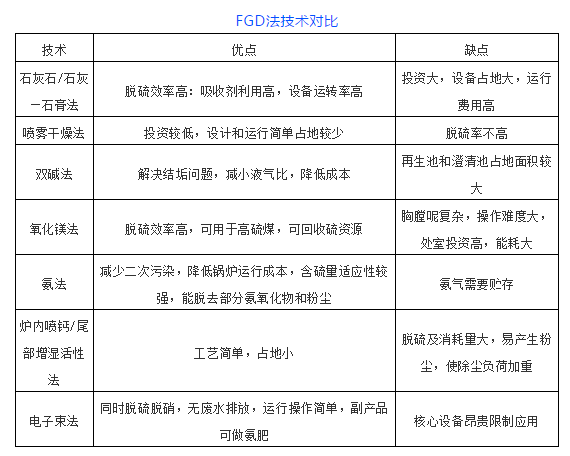

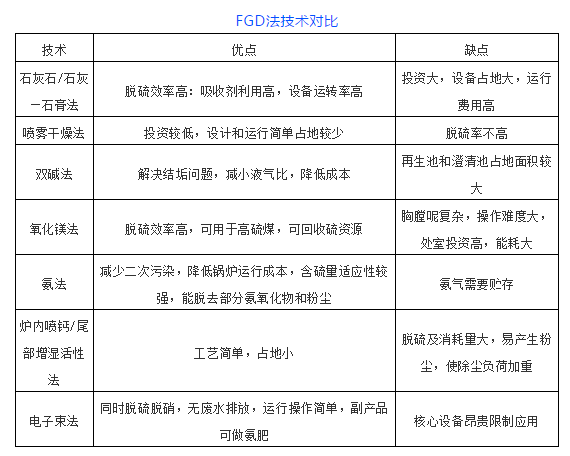

鍋爐企業的脫硫脫(tuō)硝技術,在國內(nèi)現(xiàn)有鍋爐(lú)生產廠家中(zhōng)多以煤或煤氣(qì)作為(wéi)燃燒(shāo)介質,對於燃煤(méi)鍋爐,國內應用*成熟(shú)的工藝是FGD法(fǎ)(利用吸收劑或吸附劑去除煙氣中的二氧化硫)脫硫技術,脫硝則以選擇性催化還原(yuán)法SCR技術為主。

SCR法脫硝技(jì)術是*上*主流的去除NOx的方法,這種方法可以在現有的FGD工藝下加入脫硝裝置,在(zài)含氧(yǎng)氣氛下,還原劑有(yǒu)限與廢氣中NO反應的(de)催(cuī)化過(guò)程(chéng)稱(chēng)為選擇性(xìng)催化還原,合適的催化劑和還原劑應具有(yǒu)特點如下:

1)還(hái)原劑應具有高的(de)反應性。

2)還原劑可(kě)選擇性(xìng)的(de)與NOx反應,而不與(yǔ)煙氣中大量存在的氧化性物質反應。

3)還原劑必須價格低廉,以使脫除過程的(de)低成本運作。

4)催化劑應大大降低NOx還(hái)原溫度。

5)催化劑應具有高的催化活性,以利於煙氣中低濃度NOx的有效還原。

6)催化劑選擇性的與還原劑與(yǔ)NOx的反應形(xíng)成N2,而(ér)對(duì)還原(yuán)劑與煙氣中其他氧化性物質的反應表現惰性。

7)催化劑應具有結構穩定。

8)催化劑不收煙氣其他祖墳的毒化。

對於鍋爐(lú)行業來說,一定(dìng)要研究同時脫(tuō)硫脫硝技術,目(mù)前國內多為單獨脫硫脫硝(xiāo)技術,這種方式造成設備重(chóng)複建(jiàn)設,能(néng)耗大,人員成本、運行成本高,而同時脫硫脫硝技術則可以在(zài)一定程度上(shàng)避免此(cǐ)類(lèi)問題的發生。

目前煙氣脫(tuō)硫技術種類達幾十種,按脫硫過程是否加水和(hé)脫硫(liú)產物(wù)的幹濕(shī)形態,煙氣脫硫(liú)分為:濕法、半幹法、幹法三大類脫硫工藝。濕法脫硫技術較為成熟,效率高,操作簡單。

一、濕法(fǎ)煙氣脫硫技術

優點:濕法煙氣脫硫技術為氣液反應(yīng),反應速度快,脫硫效率高,一般均高於90%,技術成熟,適用麵廣。濕法脫硫技術比較成熟,生產運行安全可靠,在眾多的脫硫技術中,始終占據主導地位,占脫硫總裝機容量(liàng)的80%以上。

缺點:生成物是液體或淤渣,較(jiào)難處理,設備腐蝕(shí)性嚴重,洗滌後煙氣需再(zài)熱,能耗高,占地(dì)麵積大,投資和運行費用高。係統複雜、設備龐大、耗(hào)水量大、一次性投資高,一般適用於大型電廠。

分類:常用的濕法煙氣脫硫技術有石灰石-石膏法、間接的(de)石灰石-石膏法、檸檬吸收法等。

A、石灰石/石灰-石膏法:

原理:是(shì)利用石灰(huī)石(shí)或石灰漿液吸收煙氣中的SO2,生成亞硫酸鈣,經分離的亞硫酸鈣(CaSO3)可以拋棄,也可以氧(yǎng)化為硫酸鈣(CaSO4),以石膏形式回收。是目前*上技術*成熟、運行狀況*穩定的(de)脫硫工藝,脫硫效率達到90%以上。

目前傳統的石(shí)灰石/石灰—石膏(gāo)法煙氣脫硫工藝在現在的中國市場應用是比較(jiào)廣泛的,其采用鈣基脫硫(liú)劑吸收(shōu)二(èr)氧化硫後生成的亞硫酸鈣、硫(liú)酸鈣,由於其溶解度較小,極易在脫硫(liú)塔內及管道內形成結垢、堵塞現象。對比石灰石法脫硫技術,雙堿法煙氣脫硫(liú)技術則克服了石灰石—石灰法容易結垢的(de)缺點。

B、間接石灰石-石膏法(fǎ):

常見的間接石灰石-石膏法有:鈉堿雙堿法、堿性硫酸鋁法和稀硫酸吸收法等。原理:鈉堿、堿性氧化(huà)鋁(Al2O3·nH2O)或稀硫酸(H2SO4)吸收SO2,生成的吸收液(yè)與石灰(huī)石反應而得以再生(shēng),並生成石膏。該法操作簡單,二次汙染(rǎn)少,無結垢和堵塞問題(tí),脫硫效率高,但是生成的(de)石膏產品質量較差。

C、檸檬吸收法:

原(yuán)理:檸檬酸(H3C6H5O7·H2O)溶液具有較好的緩衝性能,當SO2氣體(tǐ)通過檸檬酸鹽液體時,煙氣中的SO2與水中H發生反應生成H2SO3絡合物,SO2吸收率在99%以上(shàng)。這種方法僅適於低濃度SO2煙氣,而不適於高濃度SO2氣體吸收,應用範圍比較窄。另(lìng)外,還有海水(shuǐ)脫硫(liú)法、磷銨複肥法、液相催化法等濕法煙氣脫硫技術(shù)。

二、幹法煙(yān)氣脫硫(liú)技術

優點:幹法煙氣脫硫技術為氣同反應,相對於(yú)濕法脫硫係(xì)統來說,設備簡單,占地麵積小、投資和運行費用較低、操作方便、能耗低、生成物便於處置、無汙水處理係統等。

缺點:但反應(yīng)速度慢,脫硫率低,先進的(de)可達60-80%。但目前此種方法(fǎ)脫硫效率較低,吸(xī)收劑利用率低,磨損、結垢現象比較嚴重,在設(shè)備維護方麵難度(dù)較大,設備(bèi)運行的穩定性、可(kě)靠性不高,且壽命(mìng)較短(duǎn),限製了此(cǐ)種方法的應(yīng)用。

分類:常用的幹法煙氣脫(tuō)硫技術有活性碳吸附法、電子束輻射法、荷電幹式吸收劑噴射法(fǎ)、金屬氧(yǎng)化物脫硫法等。

典型的幹法脫硫係(xì)統是(shì)將脫硫劑(如石灰石、白雲石或消石灰)直接(jiē)噴入爐內。以石(shí)灰石為例,在高溫下煆燒時,脫硫劑煆燒後形成多孔的氧化鈣顆粒,它和煙氣中的SO2反應生成(chéng)硫(liú)酸鈣,達到脫硫的目的。

幹(gàn)法煙氣脫硫技術在鋼鐵行業中已經有應用(yòng)於於大型轉爐和高爐的例子(zǐ),對於中小型(xíng)高爐該方法則不太適用。幹法脫硫技術的優點是工藝過程簡單,無汙水、汙酸處理(lǐ)問題,能耗低,特別是淨化後煙氣溫度較高,有利於煙囪排氣擴散,不會產生“白煙”現象,淨化後的煙(yān)氣不需要二次加熱,腐(fǔ)蝕性小;其缺點是脫硫效(xiào)率較低,設備龐大、投資大、占地麵積大,操作技術要求高。常見的幹法脫硫技(jì)術有(yǒu)。

A、活性(xìng)碳吸(xī)附法

原理:SO2被活性碳(tàn)吸附並(bìng)被催化氧化(huà)為三氧化硫(SO3),再與水反應生成H2SO4,飽和後的活性碳可通過水(shuǐ)洗或加(jiā)熱再生(shēng),同時生成稀H2SO4或高濃度SO2。可獲得副產品H2SO4,液態SO2和(hé)單質硫,即可以有效地控製SO2的排放,又可以回收硫資源。該技術經西安交通大學對活性炭進行了改進,開發出成本低、選擇吸附性能強的(de)ZL30,ZIA0,進一步完善了活性炭的(de)工藝,使煙氣中SO2吸附率達到95.8%,達到*排放(fàng)標準。

B、電子束輻射法

原理:用高能電子束照射(shè)煙氣,生成大量的活(huó)性物質,將煙氣中的SO2和氮氧化物氧化為SO3和二氧化氮(dàn)(NO2),進一步(bù)生成H2SO4和(hé)硝酸(NaNO3),並被(bèi)氨(NH3)或石灰石(CaCO3)吸收劑吸收。

C、荷電幹(gàn)式(shì)吸(xī)收(shōu)劑噴射(shè)脫硫法(CD.SI)

原理:吸收劑以高速流過噴射單元(yuán)產生(shēng)的高壓靜電電暈充電區,使吸(xī)收劑帶有靜電荷,當吸收劑被噴射到煙氣流中,吸收劑因(yīn)帶(dài)同種電荷而互(hù)相排斥(chì),表麵充分暴露,使脫硫效率大幅度提高。此方法為幹法處理,無設(shè)備汙染及(jí)結垢現象,不產生廢水廢渣,副產品還可以作為肥料使用,無二次汙染物產(chǎn)生,脫硫率大於90%,而且設備(bèi)簡單,適應性比較(jiào)廣泛。但是此方法脫硫靠電子束加速器產(chǎn)生高能電子;對於一般的大型企業來說,需大功率的電子槍(qiāng),對人體有害,故還需要防輻射屏蔽,所以運行和維(wéi)護要(yào)求高。四川成都熱電廠建成一套電子脫硫裝置,煙氣中(zhōng)SO2的脫硫達到*排放標準。

D、金屬氧化物脫硫法

原理:根據SO2是一種(zhǒng)比較活潑(pō)的氣(qì)體的特性,氧化錳(MnO)、氧化鋅(ZnO)、氧化鐵(Fe3O4)、氧化銅(CuO)等氧化物對SO2具有較強的吸附性,在(zài)常(cháng)溫或低溫下,金屬氧化物對SO2起吸附(fù)作用,高溫(wēn)情況下,金屬氧化物與(yǔ)SO2發生化學反應,生(shēng)成金屬鹽。然後對吸附物和金(jīn)屬鹽通過熱分解法、洗滌法(fǎ)等使氧化物再生。這是一種幹法脫硫方法,雖然沒有汙水、廢酸,不造成汙染,但是此方法也沒(méi)有得到推廣,主要是因為脫硫效率比較低,設備龐(páng)大,投資比較大,操作要求較高,成本高(gāo)。該技術的關鍵是開發新的吸附劑。

以上幾種SO2煙氣治理技術目前應用比較廣泛的,雖然脫硫率比較高,但是工藝複雜,運行費用高,防汙不徹底,造成二次汙染等(děng)不足,與我國實現經濟和環境和諧發展的大方針(zhēn)不相適應,故有必要對新(xīn)的脫硫技術進行探索和研究。

三、半幹(gàn)法煙(yān)氣脫硫技術(shù)

半幹法脫硫包括噴霧(wù)幹燥法脫硫、半幹半濕法脫硫、粉末一(yī)顆粒噴動(dòng)床脫硫(liú)、煙道噴射脫硫等(děng)。

A、噴霧幹燥法

噴霧幹燥脫硫方法是利用機械或氣流的力量將吸收劑分散成極(jí)細小的霧狀液滴,霧狀液滴與煙氣形成比較大(dà)的接觸表麵積,在氣液兩相之間發生的一種熱量交換、質量(liàng)傳遞和化學反應(yīng)的脫硫方(fāng)法。一般用的吸收劑是堿液(yè)、石灰乳、石灰石漿液等,目前絕大多數裝置(zhì)都使用石灰乳作為吸收劑。一般(bān)情況下,此種方法的(de)脫硫率65%~85%。其優點:脫硫是在氣、液、固三相狀態下進行,工藝設備簡單,生成物為幹態的CaSO 、CaSO ,易處理,沒(méi)有嚴重的設備腐(fǔ)蝕和堵塞情(qíng)況,耗水也比較少。缺(quē)點(diǎn):自(zì)動化要求比較(jiào)高,吸(xī)收劑的用(yòng)量難以控製,吸收(shōu)效率不(bú)是(shì)很高。所以,選擇開發合理的吸收(shōu)劑是解決此方法麵臨的新難題。

B、半幹半濕法

半幹半濕(shī)法是介於濕法和幹法之間(jiān)的一種脫硫方法,其(qí)脫硫效率和脫硫劑利用率等(děng)參數也介(jiè)於兩者之間,該(gāi)方法主要適用於中小鍋爐的煙(yān)氣治理。這種(zhǒng)技術的特(tè)點是(shì):投資少、運(yùn)行費(fèi)用低,脫硫率雖低於濕(shī)法脫硫技術,但仍可達(dá)到70%tn,並且腐蝕性小(xiǎo)、占地麵積少,工藝可(kě)靠。工業中常用的半幹半濕法脫硫係統與濕法(fǎ)脫硫係統相比(bǐ),省去了製漿係統,將濕法脫硫係統中(zhōng)的噴入Ca(OH):水溶(róng)液改為噴入CaO或Ca(OH):粉末和(hé)水霧。與幹法脫硫係統相比,克服了爐(lú)內噴鈣法SO2和CaO反應效率低、反應時間長的(de)缺點,提高了脫硫劑的利用率,且工藝簡單,有很好的發展前景。

C、粉末(mò)一顆粒噴(pēn)動床半千法煙氣(qì)脫硫(liú)法

技術原理:含SO2的煙氣經(jīng)過預熱器進入粉粒噴動(dòng)床,脫硫劑製成粉末狀預(yù)先與水混(hún)合,以漿料(liào)形式從噴動床的頂部連(lián)續噴人床內,與噴動粒子充分混合,借助於和熱煙氣的接觸,脫硫(liú)與幹燥同時進行(háng)。脫硫反應後的產物以幹態粉末形式從分離器中吹出。這(zhè)種脫硫技術應用石灰石或(huò)消石灰做脫硫劑(jì)。具有很高(gāo)的脫硫率及脫硫劑利用率,而且對環(huán)境的影響很小。但進氣溫度(dù)、床內相對濕度、反應溫度之間有嚴格的要求,在漿料的含濕量和反應溫度控製不當時(shí),會有脫硫劑粘壁現象發生。

D、煙道噴射半幹(gàn)法煙氣脫硫

該方法利用鍋爐與除(chú)塵器之間的煙道作(zuò)為反應器進行脫硫,不需要另外加吸收容器,使工藝投資大大降(jiàng)低,操作簡單,需場地較小,適合於在我國(guó)開發應(yīng)用。半幹法煙道噴射煙氣脫硫即往煙道中噴人吸(xī)收劑(jì)漿液,漿滴邊蒸發(fā)邊反應,反應產物以幹態粉末出煙道。

四、新興的煙(yān)氣脫(tuō)硫方法

*近幾年,科技(jì)突飛猛進,環境問題已提升到法律高度。我國的科技工作者研製出(chū)了(le)一些新的脫硫技術,但大多還處(chù)於試驗階(jiē)段,有待於進一(yī)步的工業應用驗證。

1、硫化堿(jiǎn)脫硫法

由Outokumpu公司開(kāi)發研製的硫化堿脫硫法主要利用工業級硫化納作為原料(liào)來吸收SO2工業煙氣,產品以生成硫磺為目的。反應過程(chéng)相當複雜,有Na2SO4、Na2SO3、Na2S203、S、Na2Sx等物質生成,由生(shēng)成物可以(yǐ)看出過程耗能較高,而且副產品價值低,華南(nán)理工大學的(de)石林經過研究表明過程中的各種硫的化合物含量隨反應條(tiáo)件的改變而改變,將溶液pH值控製在5.5—6.5之間(jiān),加入少量起(qǐ)氧化作用的添加劑TFS,則產品主要生成Na2S203,過濾、蒸發可得到附加值高的5H 0·Na2S203,,而且脫硫率高達97%,反應過程為:SO2+Na2S=Na2S203+S。此種脫硫新技術已通過中試,正在推廣應用。

2、膜吸收法(fǎ)

以有機高分子(zǐ)膜為代表的膜分離技術是近幾年研究出的一種氣體分(fèn)離新技術,已得到廣泛的應用,尤其在水的淨化和(hé)處(chù)理方麵。中科院大連物化所的金美等研(yán)究員創(chuàng)造性地利用(yòng)膜來吸收脫出SO2氣體,效果比較顯著,脫硫率達90%。過程是:他們利(lì)用聚丙烯中空纖維膜吸收器,以NaOH溶液為吸收液,脫除SO2氣體,其特點是利用多孔膜將氣體SO2氣體和NaOH吸收液分開,SO2氣體通過多孔(kǒng)膜中的孔道到達氣液相界麵處,SO2與NaOH迅速反應,達到脫硫的(de)目的。此法是膜分離技術與吸收技術相結合的一種(zhǒng)新技術,能耗(hào)低,操作簡單,投資少。

3、微(wēi)生物脫硫技術

根據微生物參(cān)與硫循環的各個過程,並獲(huò)得能量這一特點(diǎn),利(lì)用微生物進行煙氣脫硫,其機(jī)理為:在有氧條件下,通過脫硫細菌的間接氧化作用,將煙氣中的SO2氧化成硫(liú)酸,細菌從中獲(huò)取能量。

生物法脫硫與傳統的(de)化(huà)學和物理脫硫相比,基本沒有高溫、高壓、催化劑等外在條件,均為常溫常壓下操作,而且工藝流程簡單,無二次汙染。國外曾以地熱發電站每天脫除5t量的H:S為基礎;計算微生(shēng)物脫硫的總費用(yòng)是常規(guī)濕法50%。無論對於有機硫還是無(wú)機硫,一經燃燒均可生成(chéng)被微生物間接利用的無機硫SO2,因此,發展微(wēi)生(shēng)物煙氣脫硫技術,很具有潛力。四川大(dà)學的王安等人在實驗室條件下,選(xuǎn)用氧化亞鐵杆(gǎn)菌(jun1)進行脫硫研究,在較低的液(yè)氣比下,脫硫率達98%。

4、煙氣脫(tuō)硫技術發展趨勢目前已有的各種技術(shù)都有自己的優勢和缺陷,具體應用時要具體分析,從投資、運行、環保等各(gè)方麵綜合考慮來選擇一種適合的脫硫技術。隨(suí)著科技(jì)的發展,某一項新技術韻產生都會涉及到很多不同的學科,因此,留(liú)意其(qí)他學科的*新進(jìn)展與(yǔ)研究成果,並把它們(men)應用到煙氣脫硫技術中是開發新(xīn)型煙氣脫硫技術的重要途徑,例如微生物脫(tuō)硫、電子束法脫硫等脫硫新技(jì)術,由於他們各自獨特的特點都將會有很大的發展空間。

隨著人們對(duì)環境治(zhì)理的日益重(chóng)視和工業(yè)煙氣排放量的不斷(duàn)增加,投資和運行費用少、脫硫效(xiào)率高、脫硫劑利用率高、汙(wū)染少、無二次汙染的脫硫(liú)技術必將成為今後煙氣脫硫技術發展的主要趨勢。

各種各樣的煙(yān)氣脫硫技術在脫除SO2的過程中取得了一定的(de)經濟、社會和環保(bǎo)效益,但是還存在一些不足,隨著(zhe)生物技術及高新技術的不斷發展,電子束脫硫技術和生物(wù)脫(tuō)硫等一係列高新、適(shì)用性強的脫硫技術將會(huì)代替傳統的脫硫方法。

第二部分(fèn) 脫硝技術

常(cháng)見的脫硝技術(shù)中,根據氮氧化物的形成機理,降氮減排的技術措施可以分(fèn)為兩大類:

一類是從源頭上治理。控製煆燒中生成NOx。其技術措施:①采用低(dī)氮燃燒器;②分解爐和管道內的分段燃燒,控製(zhì)燃燒溫度;③改變配料方案,采用礦化劑,降低熟料燒成溫度。

另一類是從末端治理。控製煙氣中排放的NOx,其技術措施:①“分級燃燒(shāo)+SNCR”,國內已有試點(diǎn);②選(xuǎn)擇(zé)性非催化還原法(SNCR),國內(nèi)已有試點;③選擇性催化還原法(SCR),目前歐洲隻有三條線實驗;③SNCR/SCR聯合脫硝技術,國內水泥脫硝還沒有成功(gōng)經驗;④生物脫硝技(jì)術(正處於研發階段)。

國內的脫硝技(jì)術,尚屬探索示範階段,還未進行科學總結(jié)。各種設(shè)計工藝技術路線(xiàn)和(hé)裝備設施是否科學合理、運行是否可(kě)靠(kào)?脫硝效率、運行(háng)成(chéng)本、能耗、二次汙染物排放有多少等都將經受實踐的檢驗(yàn)。

脫硝技術具體(tǐ)可以分為:

燃燒前脫(tuō)硝:

1)加氫脫硝

2)洗選

燃燒中脫硝

1)低溫燃燒

2)低(dī)氧燃燒

3)FBC燃(rán)燒技術

4)采用低NOx燃燒器

5)煤粉濃淡(dàn)分離

6)煙氣再循環技術

燃燒後脫硝

1)選擇性非催化還原脫硝(SNCR)

2)選擇性催化還(hái)原(yuán)脫硝(SCR)

3)活性炭吸附

4)電子束脫硝技術

其中SNCR脫硝效率在大(dà)型燃(rán)煤機(jī)組中可達 25%~40% ,對小型機組可達 80%。由於該法受鍋爐(lú)結構尺寸影響很大,多(duō)用作低氮燃燒(shāo)技術的補充處理手段。其工程造價低、布置簡易、占地麵積小,適合老廠改造,新(xīn)廠可以根據鍋爐設計配(pèi)合(hé)使用。

而選擇性催化(huà)還原技術(SCR)是目前(qián)*成熟的煙氣(qì)脫硝技術, 它是一種爐後脫(tuō)硝方法(fǎ),*早由日本於 20世紀 60~70年(nián)代後期完成商業運行(háng),是利用還原劑(NH3,尿素)在(zài)金屬催化劑作用下, 選擇性地與 NOx 反應生成 N2 和H2O, 而不是被 O2氧化, 故稱為“選(xuǎn)擇性”。目前*上流行的 SCR工藝主要(yào)分為氨法SCR和尿素法 SCR 2種。此 2種(zhǒng)方法都是利用氨對(duì)NOx的還原功能 ,在催(cuī)化劑的(de)作用下將NOx (主要是NO)還原為對大(dà)氣沒(méi)有多少影響的 N2和水 ,還原劑為(wéi) NH3。

目前,在SCR中使用的催化劑大多以TiO2為載體,以V2O5或V2 O5 -WO3或V2O5-MoO3為活性成分,製成蜂窩式、板式或波(bō)紋式三種類型。應用於煙氣脫硝(xiāo)中的SCR催化劑可分為高溫(wēn)催化(huà)劑(345℃~590℃)、中溫催化劑(260℃~380℃)和低溫催化劑(80℃~300℃),不同的催化劑適宜的(de)反應溫度不同。如果反應溫度偏低,催化劑的活性會降低,導致脫硝效率下降,且如果催化劑持續在低溫下運行會使催化劑發生永久性損壞;如果反(fǎn)應(yīng)溫度過高,NH3容易被氧化,NOx生成量增加,還會引起催化劑材料的相變,使催(cuī)化劑的活性退(tuì)化。目前,國內外SCR係統大多采用高溫催化劑,反應溫度區間為315℃~400℃。

該方法在實際應用中的優(yōu)缺點如下:

優點:該法(fǎ)脫硝效率高,價格相對低廉,目前廣泛應用在國內外工程中,成為電站煙(yān)氣脫硝的(de)主流技術。

缺(quē)點:燃料(liào)中含有硫(liú)分, 燃燒過程中可生成一定量的SO3。添加催化劑後, 在有氧條件下, SO3 的生成量大幅增加, 並與過量的 NH3 生成 NH4HSO4。NH4HSO4具有腐蝕性和粘性, 可導致尾部(bù)煙道設備損壞。雖然(rán)SO3 的生(shēng)成量有限, 但其(qí)造成的影響不可(kě)低估。另外,催化劑中毒現象也不容(róng)忽視。

第三部分 鍋爐企業的脫硫脫硝技(jì)術應用

鍋爐企業的脫硫脫(tuō)硝技術,在國內(nèi)現(xiàn)有鍋爐(lú)生產廠家中(zhōng)多以煤或煤氣(qì)作為(wéi)燃燒(shāo)介質,對於燃煤(méi)鍋爐,國內應用*成熟(shú)的工藝是FGD法(fǎ)(利用吸收劑或吸附劑去除煙氣中的二氧化硫)脫硫技術,脫硝則以選擇性催化還原(yuán)法SCR技術為主。

SCR法脫硝技(jì)術是*上*主流的去除NOx的方法,這種方法可以在現有的FGD工藝下加入脫硝裝置,在(zài)含氧(yǎng)氣氛下,還原劑有(yǒu)限與廢氣中NO反應的(de)催(cuī)化過(guò)程(chéng)稱(chēng)為選擇性(xìng)催化還原,合適的催化劑和還原劑應具有(yǒu)特點如下:

1)還(hái)原劑應具有高的(de)反應性。

2)還原劑可(kě)選擇性(xìng)的(de)與NOx反應,而不與(yǔ)煙氣中大量存在的氧化性物質反應。

3)還原劑必須價格低廉,以使脫除過程的(de)低成本運作。

4)催化劑應大大降低NOx還(hái)原溫度。

5)催化劑應具有高的催化活性,以利於煙氣中低濃度NOx的有效還原。

6)催化劑選擇性的與還原劑與(yǔ)NOx的反應形(xíng)成N2,而(ér)對(duì)還原(yuán)劑與煙氣中其他氧化性物質的反應表現惰性。

7)催化劑應具有結構穩定。

8)催化劑不收煙氣其他祖墳的毒化。

對於鍋爐(lú)行業來說,一定(dìng)要研究同時脫(tuō)硫脫硝技術,目(mù)前國內多為單獨脫硫脫硝(xiāo)技術,這種方式造成設備重(chóng)複建(jiàn)設,能(néng)耗大,人員成本、運行成本高,而同時脫硫脫硝技術則可以在(zài)一定程度上(shàng)避免此(cǐ)類(lèi)問題的發生。